Алгоритм создания производства мирового класса и обеспечения лидерства в отрасли для российских компаний

Цель предлагаемой работы – сформулировать в общих чертах простой и понятный алгоритм развития производственных систем на российских организациях реального сектора экономики. В статье рассматривается возможный подход к созданию производства мирового класса и обеспечению достижения лидерства в отрасли. Сформулированы предложения по онлайн-сотрудничеству в целях развития предлагаемого алгоритма и повышения эффективности и результативности реализации подобных проектов. Приведенные рекомендации будут полезны не только предприятиям, но и учебным заведениям, в том числе при организации курсов и учебных программ по методам управления, повышения качества и развития производственных систем на принципах и ценностях концепции бережливого производства.

Халява кончилась. Российские предприятия вынуждены функционировать в условиях все более ужесточающихся экономических санкций, увеличивающейся неопределенности и динамичности изменений окружающей социально-экономической среды. При этом спрос на повышение операционной эффективности и качества растет, включая утверждение Президиумом Совета при Президенте Российской Федерации по стратегическому развитию и приоритетным проектам паспорта приоритетной программы РФ «Повышение производительности труда и поддержки занятости» [1].

Федеральная программа нацелена на разработку эффективных мер повышения производительности труда, распространение соответствующих знаний и стимулирование интереса к повышению производительности труда со стороны предприятий, региональных и федеральных органов власти. В ходе таких проектов выясняется, что если можно купить методики, технологии, станки и т.п., то невозможно купить корпоративную культуру, нацеленную на повышение производительности труда и эффективности производства. Потому что корпоративная культура, как и производственная система, выращивается внутри каждой компании в виде уникальной культуры взаимодействий между процессами и людьми, с учетом особенностей конкретной организации, национальных ценностей, психологии, менталитета и т.д.

Точно также для успешного развития производственной системы невозможно купить необходимые качества лидера (первого руководителя) и его команды: принятие новой философии, управление изменениями, вовлеченность и активное участие в продвижении развития производственной системы, готовность принимать на себя ответственность за результаты работ, умение мотивировать и вести за собой людей, а также четкое следование принципам и ценностям производственной системы, основанной на принципах и ценностях концепции бережливого производства, без каких-либо компромиссов и исключений, допускающих двойные стандарты.

При этом, все больше предприятий в России изучает мировой и, в особенности, японский опыт увеличения производительности труда. Япония – источник, лидер и идеолог бережливого производства. Страна, в которой была создана производственная система компании Toyota. В период с 1960 по 1991 гг. Япония имела самые высокие темпы роста производительности труда в мире [2].

Надо отметить, что и в нашей стране когда-то существовали и работали на благо общества целые институты научной организации труда (НОТ), направленные на повышение производительности. Например, в прошлом была хорошо известна такая организация, как Центральный Институт Труда (1930 годы), с которой приезжали обмениваться опытом ведущие мировые организации в области НОТ. Многие методы и подходы создавались целыми поколениями советских ученых, проходили апробацию на ведущих предприятиях, обеспечивая опережающее повышение производительности труда в СССР по сравнению с капиталистическими странами. Наиболее сильное развитие НОТ приобрела в 70-х годах советского времени. Однако, позже система была сильно забюрократизирована и в годы перестройки от системы НОТ просто избавились.

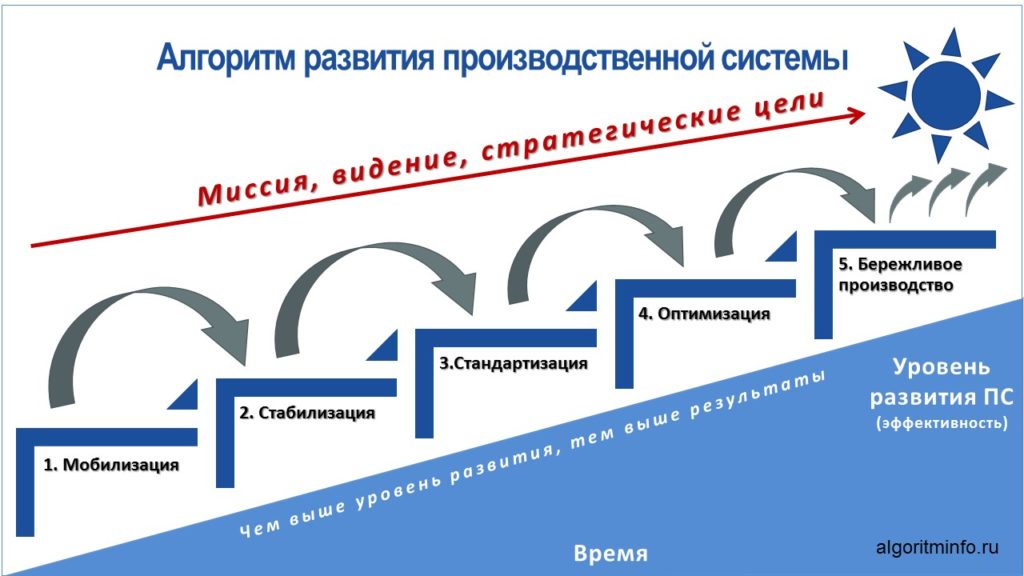

Для того, чтобы обеспечить непрерывное развитие производственной системы компании, не допустить ее бюрократизацию, обеспечить необходимое взращивание культуры взаимодействий бизнес-процессов, а также развитие ключевых качеств руководителей и сотрудников, авторами предлагается специальный алгоритм развития производственной системы, учитывающий особенности российских организаций, национальные ценности, менталитет и прочее, состоящий из пяти последовательных этапов: мобилизация, стабилизация, стандартизация, оптимизация и поток [3].

На первом этапе, лидер (первый руководитель) и его команда уделяют основное внимание выявлению интересов всех заинтересованных сторон, прежде которых потребности Потребителей. А также формированию культуры предприятия, ориентированной на удовлетворение клиентских потребностей наиболее эффективными способами за счет выделения действий, создающих и не создающих ценность с точки зрения Потребителя.

На этом же этапе руководители предприятия определяют миссию, видение, стратегические цели и стратегию достижения этих целей. Если в качестве стратегии по достижению стратегических целей предприятия принимается «Лидерство по издержкам», то далее формируется «Дорожная карта» создания производства мирового класса и достижения лидерства в отрасли за счет развития производственной системы предприятия на принципах и ценностях концепции бережливого производства. А руководители формируют в себе соответствующие лидерские качества, нацеленные на непрерывное совершенствование и управлениями изменениями.

На следующем этапе, руководство компании в рамках своих полномочий и ресурсов прорабатывает взаимосвязь стратегических и операционных планов развития компании, описывает ее в виде конкретных задач для каждого подразделения, чтобы сотрудники понимали, что от них требуется. Здесь же необходимо стабилизировать работу предприятия, обеспечить неукоснительное выполнение заказов по конкурентным ценам с требуемым качеством, в необходимые сроки и в полном объеме (показатели работы в разрезе: QCDSM). Все полученные решения, обеспечивающие улучшения, предпринятые действия и их результаты, фиксируются и архивируются для дальнейшего анализа и систематизации.

Отметим, что подобные улучшения возможны, если на предприятии созданы безопасные и удобные условия труда, если сотрудники знают и умеют решать возникающие в ходе работы проблемы, и оплату труда на предприятии считают справедливой и/или получают справедливую часть прибыли от проводимых улучшений в компании.

На следующем этапе, полученные результаты решения проблем и проведенных улучшений стандартизируются, проводится описание всех бизнес-процессов, чтобы можно было обучить всех сотрудников предприятия, включая новых, лучшим на текущий день в компании практикам решения проблем, и чтобы работа сотрудников была спокойной и четко отлаженной. Все это вместе взятое высвобождает время сотрудников для того, чтобы они смогли начать думать над улучшением процессов работы, пробовать, находить и решать эти проблемы максимально быстро и эффективно без вовлечения руководителей.

Так как проведение дальнейших улучшений требует более точных данных и большего их объема, в компании изучаются и начинают использоваться для улучшения процессов статистические методы контроля качества. На этом же этапе менеджмент создает необходимые стимулы для персонала, непрерывно проводит анализ и оптимизацию бизнес-процессов.

В условиях ограниченных ресурсов, на всех четырех этапах развития производственной системы, руководство выявляет и вовлекает в работу по улучшениям лучших сотрудников различных подразделений, создает основу для вовлечения большинства (в идеале, всех сотрудников) предприятия в движение по завоеванию лидерства в отрасли. На этом пути руководство задействует такие подходы, как Система менеджмента качества, 6 Сигма, Теория Ограничений, Визуальный менеджмент.

Высшая ступень развития производственной системы (5-ый этап Алгоритма) требует уже подключения всех рабочих и специалистов предприятия, которые вместе с руководителями будут развивать и поддерживать систему непрерывных улучшений на постоянной основе. И это становится возможным, потому что на предыдущих этапах были созданы и основа, и фундамент, и основные столбы производственной системы мирового класса. Именно этот этап развития производственной системы мы называем – «Поток» (бережливое производство).

На основании личного опыта, авторы предполагают, что такая последовательность этапов и уровень вовлеченности сотрудников предприятия, будут наиболее эффективными и менее рискованными. Тщательная проработка каждого этапа будет давать существенные преимущества последующему этапу по скорости и эффективности его развития. Именно такой алгоритм развития производственных систем и внедрения бережливого производства может быть действительно универсальным и эффективным в России.

Кроме того, приведенные рекомендации могут быть полезны не только предприятиям, но и учебным заведениям, в том числе при организации курсов и учебных программ по методам управления, повышения качества и развития производственных систем на принципах и ценностях концепции бережливого производства. В ряде ВУЗов эта тема уже включена в учебный процесс, потому что она нужна реально каждому нормально подготовленному специалисту и инженеру [4].

Если говорить о методах и инструментах, которые могут применяться на каждом этапе, мы можем порекомендовать следующие:

- Мобилизация.

- Баланс интересов заинтересованных сторон.

- Потребитель и голос Потребителя. Понятие ценности для Потребителя. Действия, добавляющие ценность и действия, не добавляющие ценность для Потребителя.

- Видение, миссия и стратегия развития компании

- Культура, Лидерство

- Стабилизация.

- Охрана окружающей среды, здоровья и безопасности.

- Инструменты поиска коренной причины проблемы.

- Цикл управления PDCA.

- Согласование стратегических и операционных планов организации.

- Показатели работы компании. Сбалансированная система показателей.

III. Стандартизация.

- Стандартизированная работа.

- Статистический контроль качества. КДК-характеристики, Возможности процесса, согласование голоса Потребителя и голоса процесса.

- 7 простых инструментов контроля качества. Обучение на производстве.

- Организация и планирование технического обслуживания и ремонта оборудования.

- Оптимизация.

- Система менеджмента качества.

- Визуализация.

- Защита от ошибок.

- 6 Сигма.

- Теория Ограничений.

- Поток (бережливое производство).

- Философия бережливого мышления

- Технологии бережливого мышления

Конечно, приведенный подход развития производственной системы – это гипотеза, основанная на определенных наблюдениях и опыте авторов, которая требует обсуждения и доработки экспертным сообществом. По мнению авторов, данная схема может быть доработана до универсального руководства по созданию производственных систем мирового класса на российских предприятиях.

- Но возможна ли универсальная модель и руководство по управлению на российских предприятиях?

- Есть ли необходимость в создании такого универсального руководства управления для России?

Если оба ответа да, то какими они должны быть?

Это первые вопросы, которые авторы выдвигают на обсуждение в рамках профессиональных сообществ, занимающихся вопросами повышения производительности труда и развития производственных систем на принципах и ценностях концепции бережливое производство.

Мы также приглашаем к сотрудничеству специалистов, имеющих компетенции и интерес в развитии модели на принципах соавторства в рамках участия в онлайн-проекте «Алгоритм» — algoritminfo.ru

Миссия Алгоритма: Содействие созидательному развитию специалистов и руководителей, с целью улучшения жизни в нашей стране, развития общества и организаций.

Список литературы

- Утверждён паспорт приоритетной программы «Повышение производительности труда и поддержки занятости» // Правительство России: [сайт]. URL: http://government.ru/news/29354/ (дата обращения: 12.06.2018).

- Россия изучает японский опыт увеличения производительности труда // Алгоритм: [сайт]. URL: http://algoritminfo.ru/archives/436 (дата обращения: 12.06.2018).

- Алгоритм (015): Михаил Калинин – гендиректор ООО “Альфра Консалтинг СНГ”, ведущий эксперт по бережливому производству // Алгоритм: [сайт]. URL: http://algoritminfo.ru/archives/1039 (дата обращения: 12.06.2018).

- Значение знаний по бережливому производству для качественной подготовки специалистов и их последующей работы на рабочих местах Вагенлейтер А.В., Ладыгин Ю.И. (статья) // Гарантия качества профессионального образования – сборник статей Международной научно-практической конференции – 2018

Авторы: А.В. Вагенлейтер, М.А. Калинин

Материал интересный с точки зрения прошедшего в Москве в января 2019г Гайдаровского форума. Где также обсуждали ППТ и и ее различные механизмы. Перед этими вспомним дискуссии о нужности ГОСТ Р по БП. Написанный алгоритм, это конечно точка зрения автора. Нужна дискуссия и встречи для обсуждения. Реализация ППТ точки не расставила, а наоборот еще больше подлила масла в огонь. Нужно встречаться коллеги и обсуждать, комбинировать свой опыт и синергию.