Во время поездок в Японию вместе с Центром «Кайдзэн» я увидел много нового, чего раньше не встречал во время рабочих поездок. Во-первых, удалось посетить много предприятий самого разного профиля от банков и типографий до заводов по производству пива и музыкальных инструментов. Во-вторых, оказалось, что при неуёмном потреблении японской кухни можно увидеть доселе невиданные цифры на весах, поэтому при возвращении домой каждый раз приходится садиться на строгую диету.

Но поговорить я хочу конечно о главном выводе, который я сделал в конце всех этих приключений. А вывод в общем-то простой — кайдзэн (и шире, производственная система предприятия) у всех свой, и на конечный результат влияет не только вид деятельности и специфика видения бизнеса, но и личность владельца, и идеология компании.

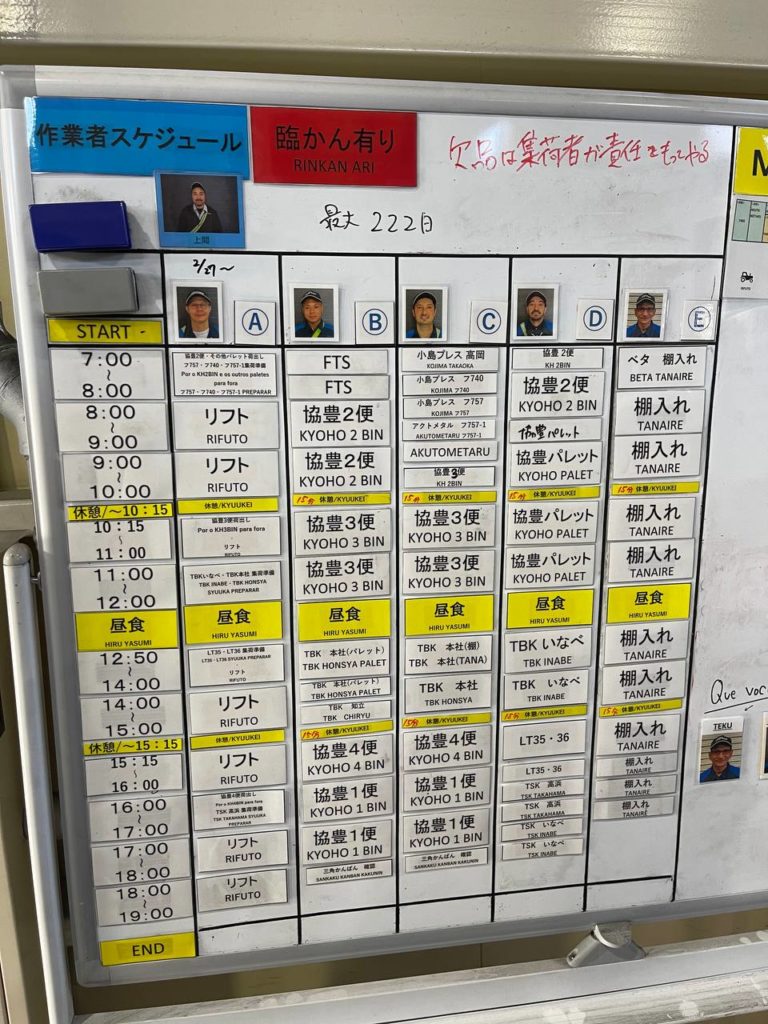

Для того, чтобы разобраться, почему это происходит давайте посмотрим на очень похожие по формальным признакам (численность, отрасль, географическое расположение и т.д.) компании — «Мифунэ» и «Авекс».

Пример 1: «Мифунэ» — поставщик Тойоты 2-го уровня

Сайт компании на японском www.mifune-tec.co.jp

Мифунэ — живое воплощение классической модели TPS, где всё направлено на повышение операционной эффективности и сокращение затрат.

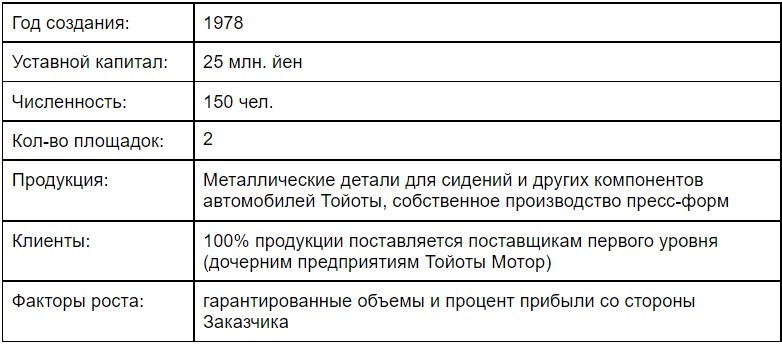

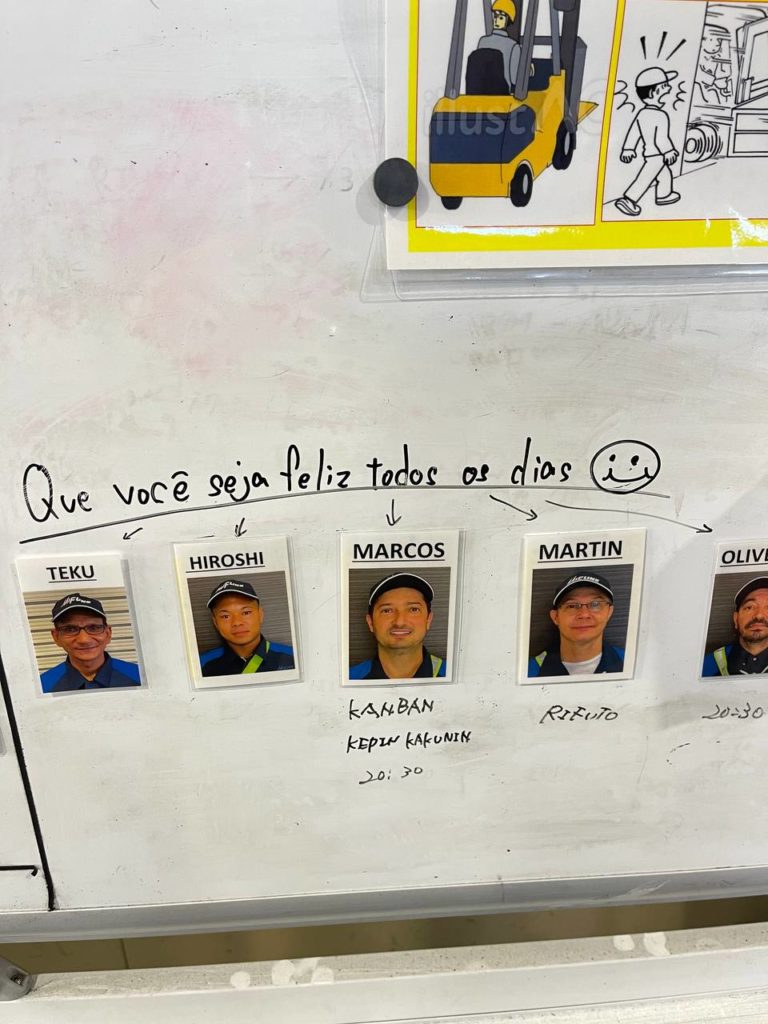

Большая часть персонала — китайцы, вьетнамцы, непальцы, да соотечественники-репатрианты из Бразилии, — получают МРОТ как стажёры, оформленные на 3-5 летние временные трудовые договора. Все виды работ стандартизированы и разложены на легкозапоминаемые элементы для простоты обучения. Чтобы сотрудники не путались, важная для них информация дублируется на японском латиницей, встречаются и родные для некоторых надписи на португальском.

Условия быта сотрудников в цехе мне напоминают российские среднестатистические — есть, всё что нужно непосредственно для работы, но особых изысков нет.

На своём рабочем месте сотрудник полностью обеспечен всем необходимым: инструментом, запасом деталей, рабочими инструкциями и производственным заданием. Всё это сосредоточено здесь, чтобы для выполнения работы человеку не нужно было никуда уходить, и он мог полностью сосредоточиться на выполнении полезных операций.

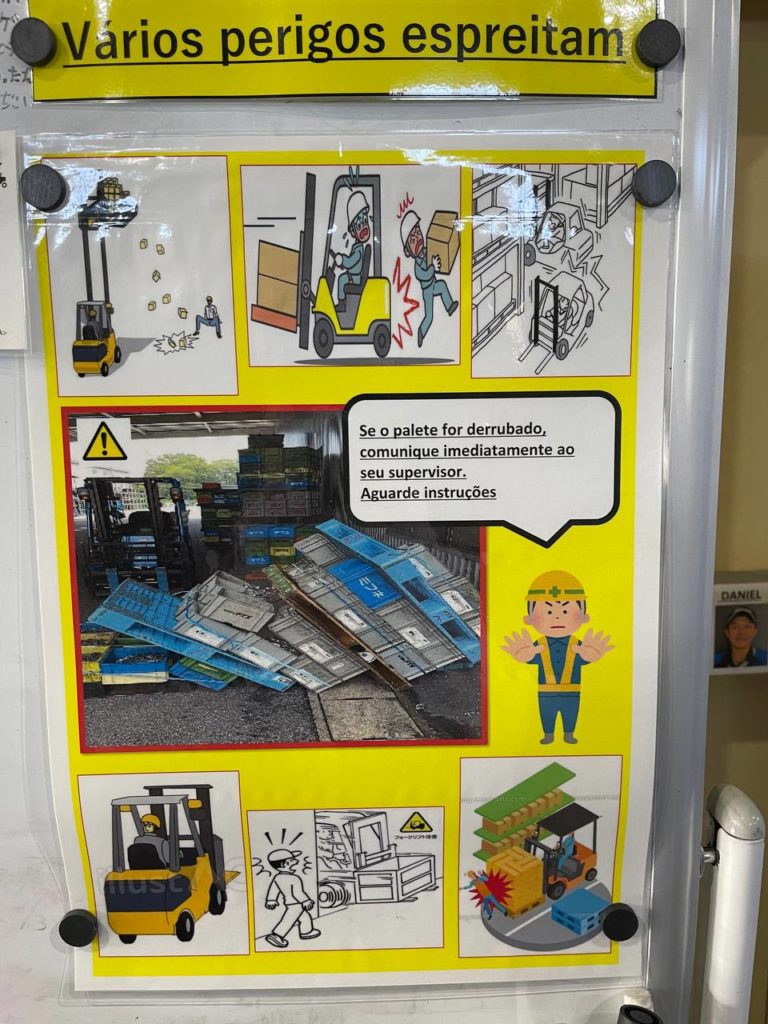

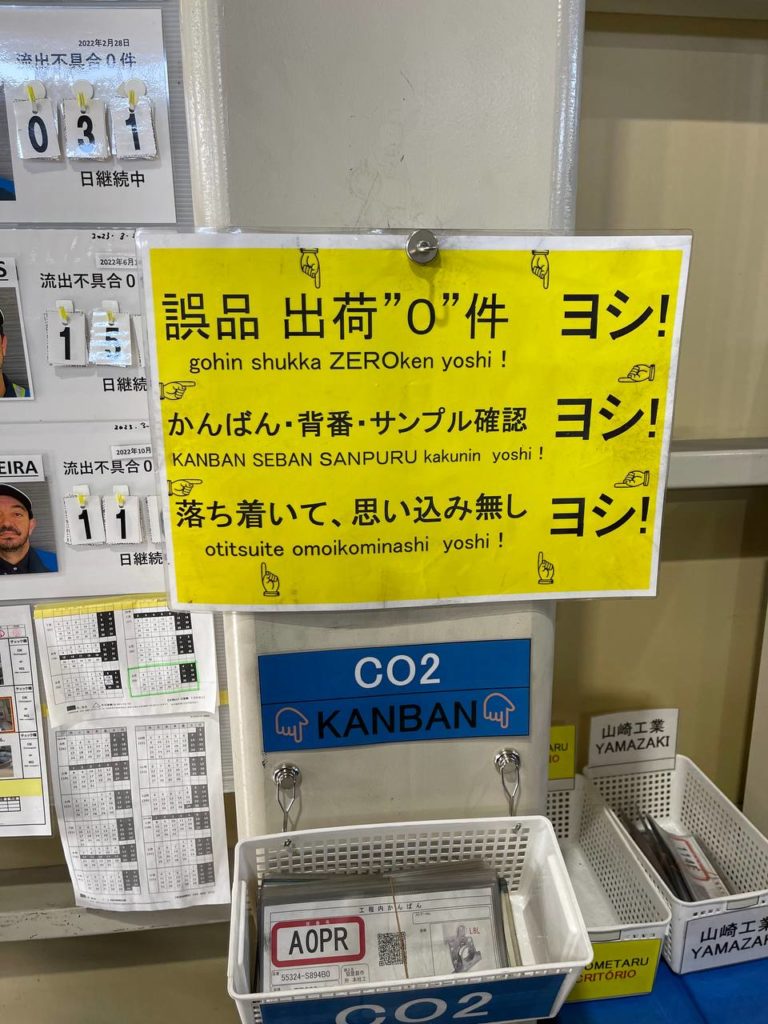

Сотрудник не выбирает, что и в каком порядке он будет делать, а просто берёт по очереди канбаны из стопки, которые по сути и являются для него нарядами на изготовление.

На каждом участке есть свой бригадир, как правило из самих мигрантов, основной задачей которого является личный контроль ячейки из 5-8 сотрудников и устранение нештатных ситуаций. В этом ему в помощь табло андона, где загорается номер станции, на которой сотрудник подал сигнал о проблеме согласно процедуре Stop-Call-Wait (Остановись-Сообщи-Жди).

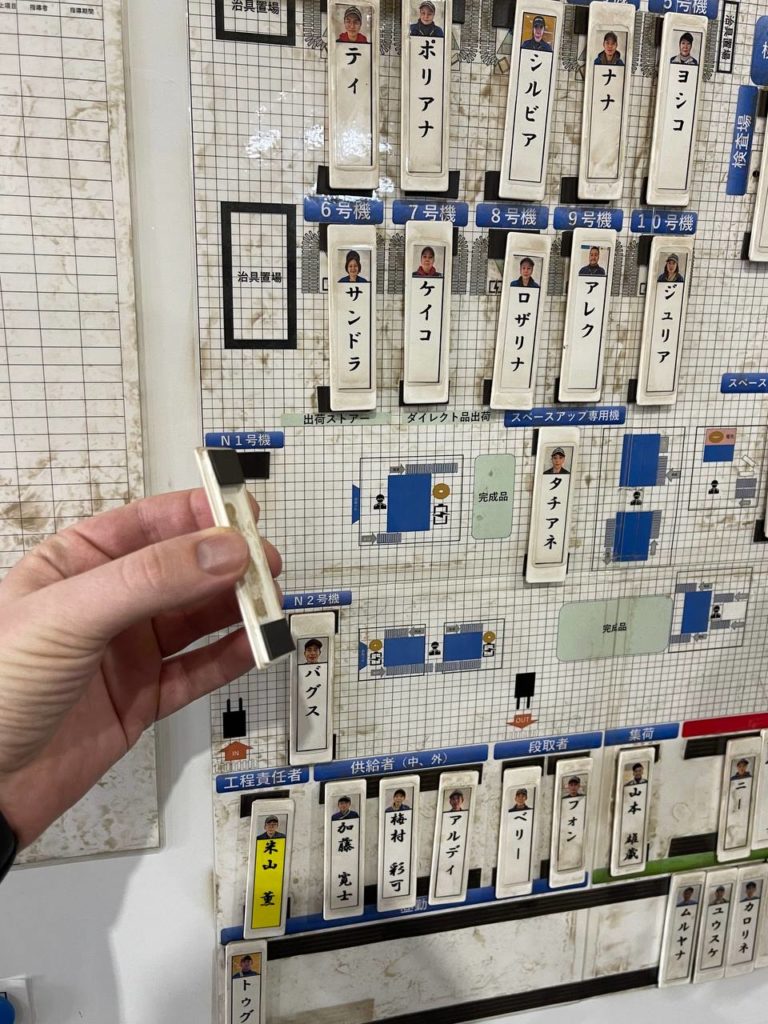

В начале смены бригадир осуществляет расстановку сотрудников по участку, используя визуальную схему.

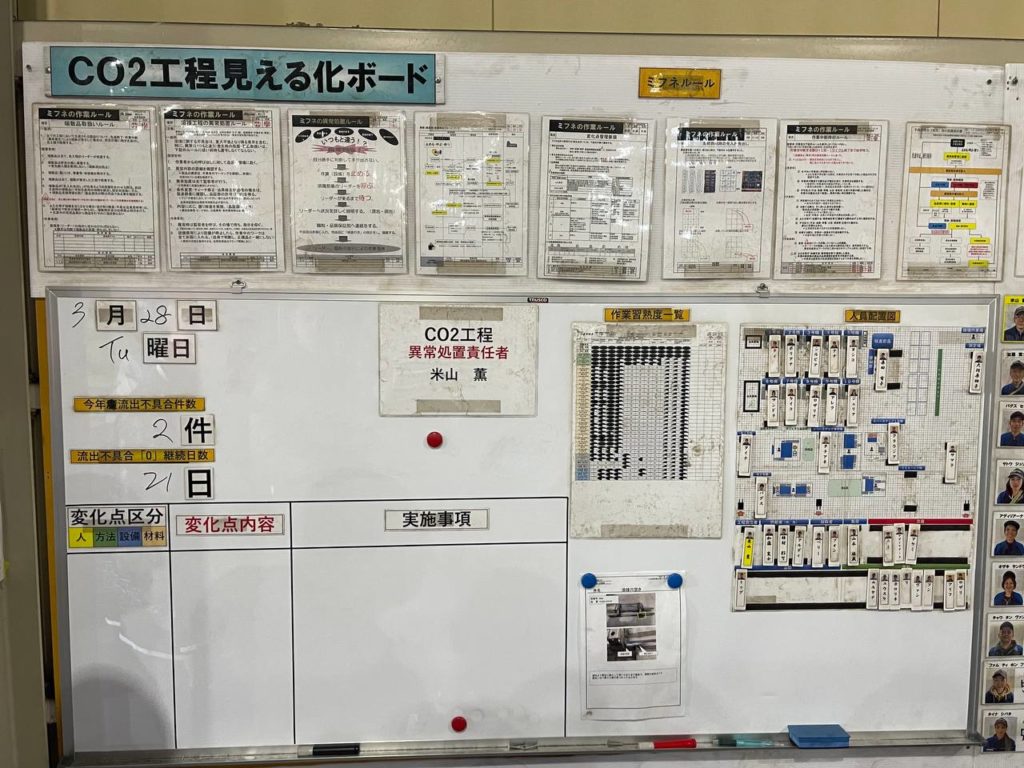

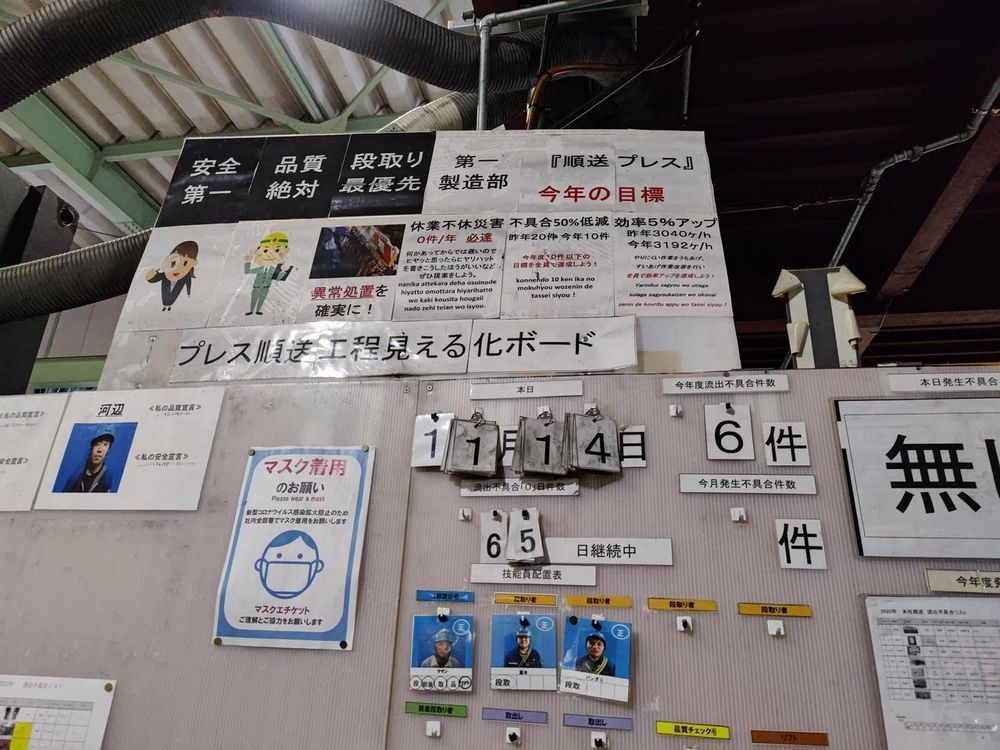

На доске бригады вообще много информации, самая важная — это количество дней прошедших с последнего пропущенного дефекта (Тойота за такое строго наказывает) в рамках всего участка и для каждого сотрудника индивидуально. Также применяется инструмент контроля точек изменений (впрочем я не видел, чтобы им по факту пользовалились) и размещены фото с описанием предшествующих улучшений.

Большинство улучшений касаются сокращения брака — создание различных калибров для правильности сварки и механизмов предотвращения ошибок (пока-ёкэ), не пропускающих брак на следующий передел.

Для объективной оценки работы бригады для каждой линии установлено табло, отображающее запланированное деталей в штуках на текущий момент времени, фактически произведённое количество и процент соответствия факта плану.

Степень автоматизации довольна низкая — впрочем за последние пять лет многие линии штамповки стали автоматическими, и даже поставили одного сварочного робота. Склад тоже работает вручную , хоть под чутким контролем бригадиров. Согласно статистике на доске участка — последние ошибки при отгрузке — более года назад.

Собственник компании увлечённо рассказывает об изменениях: разработке новой технологии, которая позволила производить одну из деталей штамповкой вместо ковки и сократила её себестоимость на 80%, а также о процедуре быстрой переналадки (одна штамповочная линия за 5 минут, в планах сократить до 3). Понятно, что это делается при помощи «мозга» компании — штатных местных сотрудников (около 20 чел.), в то время как задача «рук» (130 человек на производстве) — дисциплинированно выполнять указания. Минимальные вложения — максимальный результат. В общем, Оно Тайити одобряет.

Ещё одна заслуженная гордость владельца — это внедрение системы качества, встроенного в процесс, что позволило снизить количество бракованных деталей, доходящих до заводов Тойоты, буквально до 1-2 штук в месяц. Превышение этого уровня чревато суровыми санкциями, главная из которых — отлучение от разрешения на поставку деталей без входного контроля, поэтому работа с 0 дефектов является стратегической целью любого поставщика.

Директор предприятия видит перспективу в том, чтобы и «дальше делать то же самое, только лучше», и таким образом стать поставщиком первого выбора для своих клиентов.

В противоположность вышеописанной, надёжной как швейцарский часы системе, компания Avex является олицетворением самого последнего версии методики Тойоты, иначе говоря Total-TPS.

Пример 2: «Авекс» — поставщик Тойоты 2-го уровня

Сайт компании на английском https://www.avex-inc.co.jp/en/index.html

К сожалению, «Авекс» очень строго относится к съёмкам чего-либо на своей территории, поэтому придется радовать вас в основном фотографиями с сайта компании.

Тем не менее, едва ступив на порог компании, вы будто переноситесь в другой мир.

Несмотря на то, что также как и на “Мифунэ” на входе выдадут тапочки для перемещения по офису, здесь сразу же погружаешься в очень уютную атмосферу, а сотрудники компании (да именно сотрудники, в Японии очень редко прибегают к услугам клининговых сервисов) поддерживают практически стерильный уровень чистоты как во всех помещениях офиса, так и на производстве, которое кажется абсолютно новым (посещённый завод построен в 2015 г.)

Цеха и помещения в Avex’е всё время выглядят как на фотографиях: как будто их только что построили и помыли.

Причина этого скоро выясняется довольно скоро — практически все доступные возможности развития руководство компании пытается задействовать именно при помощи своего персонала. Следовательно на его обучение и развитие направлены все основные усилия. По сути это и является своеобразной адаптацией новейшей версии Производственной системы Тойоты (Total-TPS).

Вообще о философии Avex’а можно рассказывать много и долго, но самое важное для нас в том, что компания была основана инженером-изобретателем, который оставил после себя богатое идеологическое наследие, а именно завет следующего содержания:

“Всё, что мы производим сейчас, когда-нибудь перестанет быть кому-либо нужным, поэтому надо всегда обновлять линейку продукции, чтобы компания просуществовала ещё минимум 100 лет”.

Зову предка продолжает следовать уже третье поколение руководителей — по словам внука основателя, по совместительству генерального директора предприятия, компания плавно перешла от своей первоначальной продукции, деталей от швейных машинок, к производству элементов топливной системы, а сейчас выпускает детали для коробок передач и линейные соленоиды и ищет новые ниши на рынке, в том числе путём финансирования стартапов сотрудников.

Времена экономических спадов (например, мировой финансовый кризис 2007-2008 г, пандемия) приводят не к сокращениям, наоборот компания использует их для обучения и вовлечения сотрудников в проекты по улучшениям.

Кстати это одна из немногих компаний, заимствовавших у Тойоты систему обучения новых сотрудников: все новички по нескольку недель работают в каждом подразделении перед тем как выйти на работу в цехе. Все сотрудники — это местные жители, а их средний возраст — 30 лет (редкость по японским меркам).

Такие инвестиции в развитие приводят к осязаемым результатам — себестоимость продукции снижается на 1-2% в год.

За счёт чего достигается такой эффект?

Если сотрудник подал достаточно предложений для сокращения трудозатрат на 1 штатную единицу, его переводят в специальный отдел автоматизации, где для него проводится специальное обучение, и он продолжает работать на благо компании уже в новой ипостаси.

Наличие такого штата опытных специалистов позволяет не приобретать готовые решения, а самостоятельно изготавливать роботизированные станки за половину их стоимости на рынке.

В своё время компания не стала нанимать готовых специалистов по машинному зрению, а обучила перспективных сотрудников из внутреннего резерва. На данный момент, разработанные ими технологии позволили проводить 40% инспекции готовой продукции в автоматическом режиме, а высвобожденные специалисты направились в другие подразделения.

Подобный подход распространяется и на обычное оборудование. В арсенале компании есть много станков весьма почтенного возраста, и что неудивительно в определённый момент с ними начали возникать проблемы. Тогда руководство сделало ход конём и вызвало с пенсии трёх архаровцев не менее почтенного возраста (80+), которые работали на этих станках ещё при самом основателе. Данные эксперты с приданным им усилением из молодёжи быстро забороли все неполадки и продолжают обучать новичков на станках с ручным управлением, чтобы те разобрались во всех премудростях оборудования прежде чем перейти на автоматику.

Меры, подобные вышеописанным (например, самостоятельная заточка ножей) помогают серьёзно сэкономить на обновлении парка оборудования и в то же время подготовить специалистов, готовых взяться за любую задачу.

Мои собственные наблюдения в цехе подтверждают заявления руководителей, всё действительно ОЧЕНЬ чисто, правила производственной системы соблюдаются (например, складирование некондиционных деталей в разноцветные коробочки по видам проблемы прямо на станке), даже заполненная доска контроля точек изменений есть, ну чем не красота.

Есть специальная стена в цехе, посвящённая “2-минутным урокам”, на ней висят короткие наглядные инструкции с ключевыми требованиями к различным операциям.

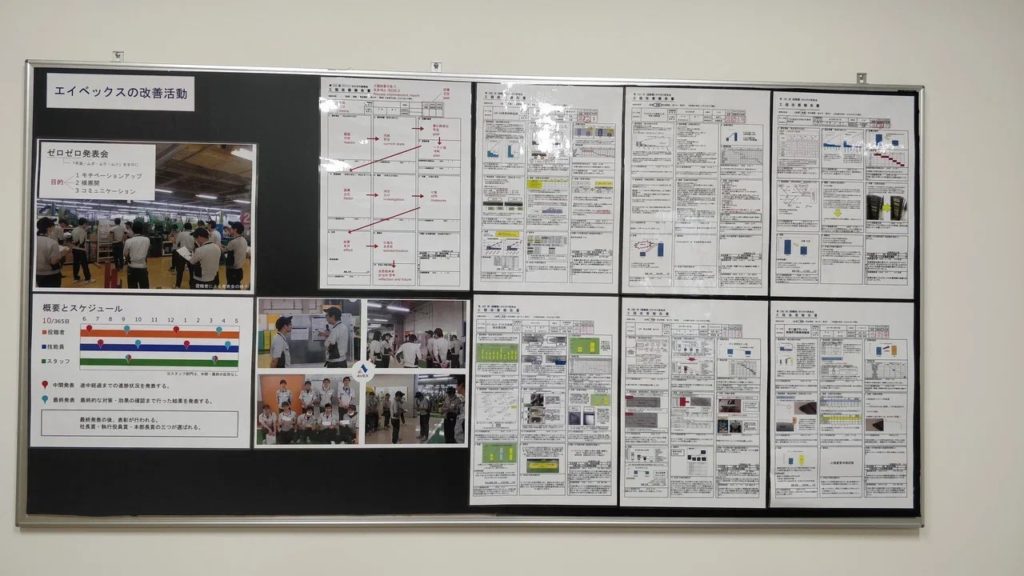

Отдельные стенды посвящены работе в малых группах (“кружки качества” по-нашему). Для сотрудников производства и ИТР проводится два раунда мини-проектов, в середине и конце каждого раунда группа сотрудников выступает с отчётом о проделанной работе. Разумеется, участвуют все сотрудники компании. Также, раз в год директор предприятия проводит индивидуальную беседу с каждым сотрудником. Пожалуй что-то подобное есть (по его словам) только в компании у Пола Эйкерса, автора знаменитой концепции “2-секундный лин”.

В целом, подход Avex’а выглядит более долгим и основательным и требует изрядной уверенности высшего руководства в правильности выбранного курса. К тому же я совсем не осветил сбытовую политику и взаимодействие компании с государством, а здесь ведь тоже кроются изрядные резервы.

Вместо выводов

Как говорится, делайте выводы сами. Но в любом случае не стоит забывать об очевидных моментах: именно погружённость высшего руководства в инструментарий Бережливого производства и его “идеологическая” направленность (видение, цели и ценности компании), а не изучение чужого опыта играют решающую роль в определении того, какой вид примет производственная система на каждом конкретном предприятии.

И наверное главный вывод, вытекающий из предыдущего: правильных путей бывает несколько, но приводят они порой к совершенно разным результатам.

Ваш комментарий будет первым