Экскурсия по бережливому заводу СиСорт в г. Барнауле

Уважаемые коллеги, друзья!

16.01.19 побывал на бережливом заводе СиСорт в г. Барнауле по приглашению технического директора Сергея Степанова. Мне провели экскурсию по основным цехам, рассказали об истории предприятия и сложностях, с которыми они сталкивались при внедрении бережливого производства.

Александр Вагенлейтер, Алексей Прокопец и Сергей Степанов в комнате переговоров СиСорта

Отмечу, они действительно хорошо продвинулись, потому что там мастеровитые люди. А когда узнали, что основатель Алгоритма оказался с ними из одного города, да ещё, что я однокашник многих их сотрудников и руководителей по Президентской программе, говорят, что были удивлены. )

Вот, что Сергей написал об этой встрече у себя в фейсбуке.

Внедрение бережливого производства

Улучшения на производстве компании СиСорт начались пять лет назад, когда производство разделили на “Металлообработку” и “Сборочное”.

“Все началось в 13 году, когда было принято решение о разделении производства на Металлообработку и Сборочное. Меня поставили управлять Сборочным производством. Для того, чтобы быстрее разобраться досконально в нюансах, решил попробовать самостоятельно собрать фотосепаратор. И хоть до этого я и не был производственником, сразу стало понятно, что так изготавливать нельзя… Информацию по сборке приходилось выискивать, спрашивать со слов других сборщиков или идти к конструктору, а если не разбираешься с электроникой, совсем тяжело, комплектующие приходилось доставать чуть ли не самостоятельно”, — начал рассказывать Сергей.

Сергей Степанов с фотосепаратором СиСорта

После назначения, Сергей первым делом занялся описанием бизнес-процесса: “что-то типа описания действий и где что взять, в каком-то случае. Это принесло плоды уже буквально через месяц. Если в начале пути на сборку аппарата у сборщика уходило 2-3 недели, то теперь процесс стал более стабильный и стал составлять 1,5-2 недели.”

Кстати, если вы не знаете, что такое фотосепаратор, смотрите в следующем видео.

Следующим шагом стала попытка навести порядок с комплектующими: “Идеальная картинка рисовалась такая: Сборщик получает задание на сборку совместно со всеми комплектующими, необходимыми для этого. И тут выясняется, что спецификации у нас только у конструктора и из чего надо собирать становится ясно только во время сборки. Тут то и начинаются хождения”.

Оборудование СиСорт технологически достаточно сложное и состоит из комплектующих разного функционала. Следовательно, разработчики оборудования также разнонаправленные — механики, электрики и электронщики, работающие каждый в своей системе. Отсутствие системы совместного проектирования давало о себе знать, как в эффективности работы самих разработчиков, так и конечных пользователей этих разработок.

В сборочном цехе фотосепараторов СиСорта

Нужную спецификацию собрать быстро конечно не удалось, но это же побудило Сергея начать погружение в Бережливое производство: “Собрать спецификацию быстро не удалось и это затянулось на длительный срок. Ситуацию осложняло наличие конфигураций. Таким образом я попал в первый ступор, куда идти дальше. Здесь и я познакомился с концепцией Бережливого производства. Стал искать в интернете все по этой теме. Прочитал несколько книг про Тойоту, про дальнейшее развитие этой идеологии в Европе и Америке, про методологию в России. Стало понятно, почему меня так влекло к логичности всех действий и устранению потерь.”

Бережливая тележка

“Как было указано в букварях по Бережливому производству, первым делом решил навести порядок на местах. Выбрал покороче и более емкие видеоролики и потратил неделю на донесение текущего моего понимания до сотрудников сборочного производства. Рассказал о концепции в целом и для чего будем совершать какие шаги. Благо что работ в плане потерь и стандартов было не паханое поле и мои постоянные подогревы сотрудников и стимул стать лучшим подразделением компании в плане эффективности сделали свое дело”.

Александр Вагенлейтер, Иван Городков и Алексей Прокопец в жгутовом цехе СиСорта

Пользуясь случаем, снял небольшое видео в жгутовом цехе с Иваном Городковым, технологом жгутового производства и Алексеем Прокопец, который занимается развитием и внедрением бережливых технологий на сборочном участке. Сотрудники рассказывают, как обустраивали этот цех в соответствии с принципами бережливого производства, горят, что до этого здесь был хаос.

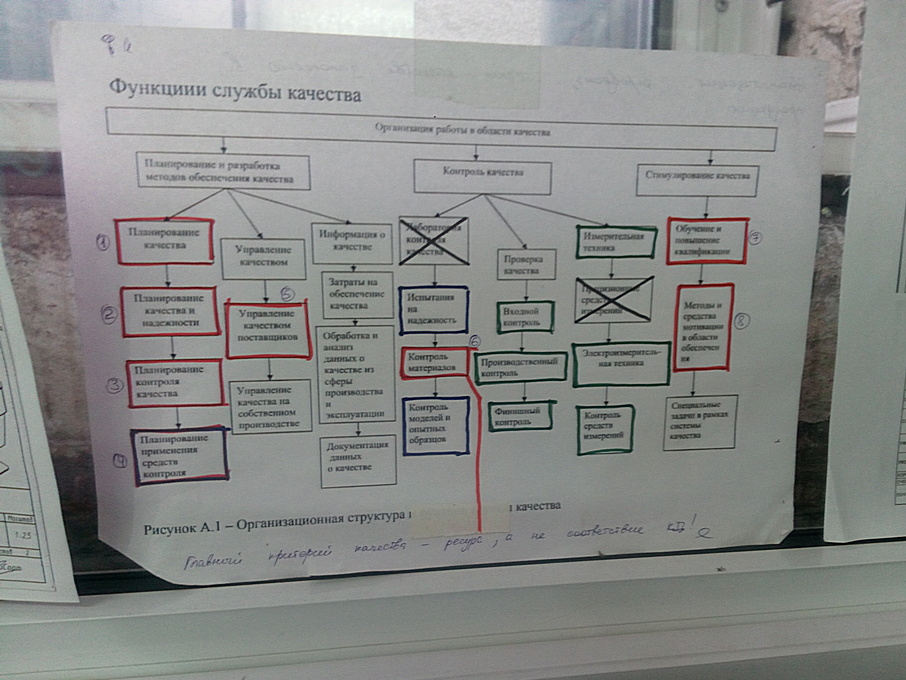

Также я заметил интересную схему на рабочем месте ведущего специалиста СМК Дмитрия Тараненко, на которой он отметил то, что у них уже внедрено по качеству, а что в процессе внедрения или улучшений.

Дмитрий Тараненко, ведущий специалист СМК

Функции службы качества

Результаты

В общей сложности за предыдущие 3 года им удалось увеличить эффективность сборочного производства в 4 раза. И есть еще куда расти.

В цехе по металлообработке, на фоне банеров фотосепараторов СиСорт

После развития сборочного производства следующим ограничением (“бутылочным горлышком”) оказались заготовительное производство, склад и закуп: “Склад и закуп нам уже удалось затянуть в общую логику работы. В металлообработке сейчас идет улучшенное описание текущих процессов и восстановлением НСИ, что стало возможно после того, как идею бережливого производства удалось распространить по горизонтали на подразделение металлообработки”.

Цех металлообработки

Как отмечает Сергей, подразделению металлообработки, как обособленному подразделению, созданному руководством компании для обеспечения сборочного производства и оказания услуг по металлообработки на сторону, оптимизация внутренних процессов позволит принимать больше заказов.

А в целом, это ведь один из постулатов развития, когда для изменений во всей компании необходимо, чтобы этим занимался не только собственник, а также поступали предложения (и их последующее лидирование) “снизу-вверх”, т.е. от сотрудников и руководителей.

Во время обеда на мониторах в перемешку с результатами показываются дни рождения

Сергей также отмечает, что за предыдущие два года практически все сборочное производство перевели в цифру: “Модное веяние «Цифровизация» наше подразделение коснулось сильнее остальных, и этой темой хорошо заражен собственник компании. Но внедрять эти новшества нам было несложно, потому что уже был наведен порядок и описаны процессы”.

Еще улучшения и стартапы

Для оптимизации складского пространства в компании был приобретен автоматический склад, который сэкономил 150 кв.м. площади и несколько часов рабочего времени кладовщика, появилось ячеистое хранение. А для оптимизации и снижения объемов самих запасов в СиСорте была разработана логика формирования закупок, корректность работы которой проверяется раз в квартал.

В процессе развития компании появляются компетенции, которыми они могут воспользоваться не часто и собственник, чтобы не терять эти компетенции, создает подразделения, которые развиваются на базе СиСорт, как стартапы.

Так, был создан JobShop – подразделение металлообработки, который оказывает услуги по металлообработке. Лазерная резка листового металла и труб, гибка листового металла, токарная и фрезерная обработка, сварка, полимерка. На видео лазерная резка.

Участок элеваторного хранения изначально был представлен конструктором для разработки стенда под собственный аппарат и подающих механизмов для продуктов сортировки. Теперь это также самостоятельный бизнес, который разрабатывает, изготавливает и продает это оборудование. Один из крайних проектов этого направления – Z-Нория, предназначенная для подачи продуктов, которые боятся травмирования.

Ежегодно СиСорт выпускает новинки сортировочного оборудования. В 2018 году это были Горизонтальный сортировщик, для сортировки легко травмируемых продуктов (чипсы, ягоды и т.п.) и Сортировщик Мусора, для установки на мусороперерабатывающих заводах (презентация).

Руководитель отдела Рециклинга аппарат Андрей Истомин показывает аппарат для сортировки мусора «Экосорт»

Проектирование оснасток, приспособ, стелажей и спец тележек привело к появлению стартапа по производству проммебели. В данный момент это подразделение самостоятельно разрабатывает автоматический склад, о котором я написал выше.

В целом компания в данный момент активно занимается описанием своих процессов, выстраивается Система Менеджмента Качества. Просматриваются PLM-системы на предмет внедрения в информационное пространство компании для управления жизненным циклом продукции, совместного проектирования и правильным управлением инженерными данными.

Сделали также турник для сотрудников офиса и производства

Самое главное

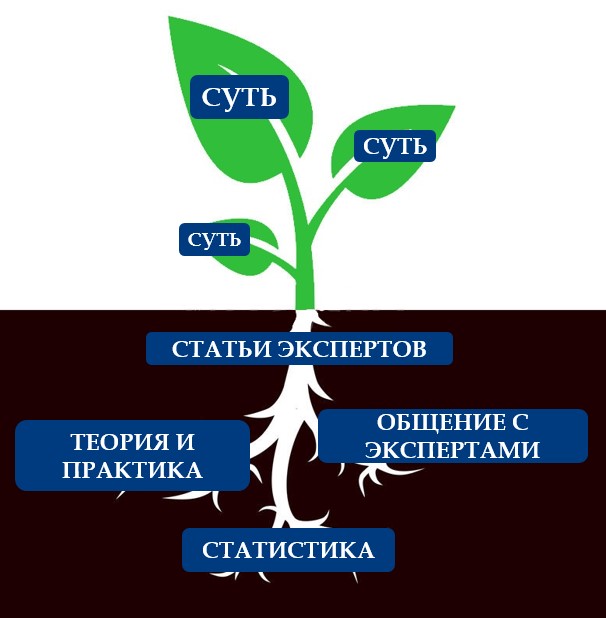

В СиСорте знают, что компания не может расти быстрее, чем растут компетенции ее команды. Поэтому они обучают сотрудников и руководителей на «Президентской программе», в Сколково и на различных курсах. Посещают другие передовые предприятия и сами периодически проводят экскурсии для школьников, студентов, коллег и всех, кому интересны их достижения и пути развития.

По экскурсиям пишите Сергею Степанову на stepanov@csort.ru или в фейсбуке.

Благодарю компанию СиСорт, технического директора Сергея Степанова и вышеупомянутых коллег за помощь в подготовке данного материала!

С уважением и наилучшими пожеланиями,

Александр Вагенлейтер

Классный материал и предприятие! Молодцы! Учитывая только свой опыт. Отличная настойчивость и терпение. И результаты пришли, но не по волшебству. И колеги это поняли. Продолжили труд и смело занимаются развитием! Так держать.