Как получается, что традиционные системы учета «не видят» эффекта от лин-улучшений? Ведь бывает и так, что цифры из них показывают «ухудшение» в результате положительных изменений. Рассмотрим детально, в продолжение вводной статьи, почему же бывает так трудно невозможно объяснить финансистам эффект от применения бережливого производства и почему финансистам бывает так трудно его понять. Забегая вперед скажу, что дело не в людях, а в парадигме, в которой они мыслят.

В настоящее время широкое распространение получила система управленческого учета на основе калькуляции полной себестоимости продуктов, производимых компаниями (такая система называется еще стандарт-костинг).

Вот что пишет об этом Ник Катко в своей книге «Лин-финансовый директор»[1]:

«Во многих производственных компаниях информация стандарт-костинга до сих пор является основой для анализа операционной деятельности и принятия бизнес-решений. Это опасно для лин-компании, потому что стандарт-костинг создан и хорошо работает в компаниях с массовым производством. Но лин — это операционная система, которая совершенно не соответствует массовому производству. Продолжение принятия бизнес-решений с использованием стандарт-костинга в лин-компании приведет к конфликтам и путанице».

За счет чего? За время изучения систем управленческого учета я выяснил, что именно в традиционном учете не подходит для лин-компаний:

- Распределение накладных расходов и амортизации по любым базам распределения генерирует какие-то числа. Эти числа могут как помогать, так и мешать принимать решения на пользу компании. Об этом говорится в Теории ограничений, об этом же говорится и в лин-учете. Один из примеров того, что эти числа могут быть просто случайными, представлен ниже, еще два приведены в публикации под названием «Генератор случайных чисел»: практика распределения накладных расходов как причина неудачных управленческих решений».

- Наличие «слепых зон»:

- Традиционный учет не видит «узких мест», определяющих производительность всей системы и не придает им особого значения;

- Отсутствие деления времени ресурсов на добавляющее ценность, не добавляющее ценность и доступное. Соответственно, производственной мощности на производительную, непроизводительную и доступную.

Про учет запасов как активов компании писать пока не буду – это может быть темой отдельной статьи.

Как влияет распределение накладных расходов на цифры себестоимости?

Приведу пример из книги «Practical Lean Accounting» авторов Brian Maskell, Bruce Baggalye, Larry Grasso.

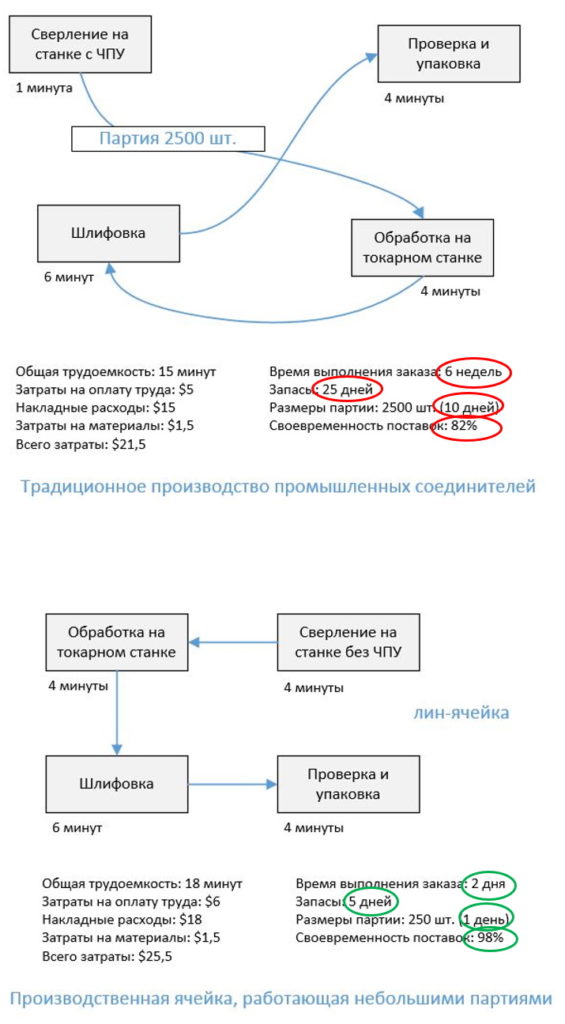

На рисунках показано два процесса, первый из которых более эффективен с точки зрения традиционного подхода к организации производства, поскольку себестоимость $21,5 ниже, чем в случае изготовления в лин-ячейке ($25,5). Казалось бы, что еще нужно?

Все, что изменилось в лин-ячейке относительно традиционного процесса — это время сверления. Вместо станка с ЧПУ используется сверлильный станок с ручным управлением, при этом на деталь затрачивается не одна минута, а четыре. И это повышает затраты на оплату труда на $1. Еще $3 добавилось в связи с алгоритмом распределения накладных расходов — здесь он сыграл роль «генератора случайных чисел».

В итоге себестоимость вместо $21,5 стала $25,5, следовательно, с точки зрения снижения затрат идея выстраивания лин-ячейки выглядит неубедительно.

На самом ли деле затраты увеличатся так, а не по-другому? Как мы видим, что «узкое место» — шлифовка — изменением не затронуто. Увеличатся затраты или нет — на самом деле это будет зависеть от того, потребуется ли дополнительный оператор для этого участка. Если персонал участка был недогружен и доступного времени достаточно, чтобы выполнить и эту операцию, то дополнительные затраты будут равны 0 (нулю), несмотря на дополнительные минуты, затрачиваемые при работе на этом станке.

При этом, если мы пойдем путем создания ячейки, то время выполнения заказа сократиться с 30 (6 недель) до 2 рабочих дней, запасы в производстве уменьшатся в 5 раз, размер партии – в 10 раз, своевременность поставок повысится с 82% до 98%, а с ней повысится как удовлетворенность потребителей, так и выручка компании. Выручка повышается, оборачиваемость увеличивается, потребность в оборотном капитале снижается, операционные затраты те же – очевидно, что это решение выгодно для компании.

Этот пример показывает нам, как традиционная финансовая модель способна обесценивать лин-улучшения и даже показывать, что они «вредны» для компании.

Ведущую роль в формировании ошибки играют следующие факторы:

- нацеленность на достижение локального оптимума – процесс в целом не рассматривается, влияние «узкого места» (ограничения системы) не учитывается;

- распределение накладных расходов.

Управленческий учет, построенный на основе Теории ограничений устраняет два из трех упомянутых выше недостатков традиционного учета, что является большим шагом вперед:

- калькуляция полной себестоимости продукта не производится, вместе с этим исключено и распределение накладных расходов;

- управление компанией на основе «узкого места», целевая производительность которого соответствует рыночному спросу. При этом как основа для принятия управленческих решений вводится термин «проход»[2].

Лин-учет пошел дальше, в нем:

- калькуляция полной себестоимости продукта не производится, вместе с этим исключено и распределение накладных расходов;

- учитывается влияние «узкого места» — это задающий ритм процесс (pacemaker);

- производственная мощность (время ресурсов) разделяется на производительную, непроизводительную и доступную.

Почему тем, кто занимается лин (бережливым производством) так трудно обосновать улучшения перед финансово-экономическим блоком и руководством компании? Потому что большинство, но не все, лин-улучшения преобразуют непроизводительное время ресурсов (потери различного рода) в доступное:

- устраняя перепроизводство, мы высвобождаем время людей и оборудования;

- снижая уровень брака, мы экономим не только материалы, но и время людей и оборудования на изготовление новой детали взамен забракованной или время на ремонт того, что поддается ремонту;

- снижая уровень межпроцессных запасов, мы уменьшаем затраты времени на транспортировку, поиск и т.д.

Но традиционные системы учета просто «не видят» преимуществ от устранения потерь. Они концентрируются на локальном параметре — продолжительности операции. По моему опыту, суммарная продолжительность обработки в традиционных компаниях обычно много менее 1% времени выполнения заказа в масштабе «от ворот до ворот» завода: от получения материалов до выхода готовой годной продукции.

Отсюда напрашивается вывод: двигаясь путем лин (или бережливой) трансформации компании, при этом калькулируя себестоимость на основе нормативных издержек, мы не на том фокусируемся.

Лин – это стратегия, ориентированная на потребителя. И основана она на времени – в первую очередь, на времени выполнения заказа. Это важно учитывать при выборе или трансформации системы управленческого учета в каждой компании, идущей путем преобразований в духе лин (бережливого производства или бережливого мышления – кто как привык).

Читайте далее:

- Как картирование потока создания ценности (VSM/КПСЦ) связано с лин-учетом и как можно оценить предстоящий экономический эффект на стадии создания карты потока будущего состояния?

- Как нас может запутать практика распределения накладных расходов и почему я называю ее «генератором случайных чисел»?

- Отчет о прибылях и убытках компании, построенной по потокам создания ценности.

- Как можно оценить экономический эффект от единичного улучшения, например, улучшения эргономики?

[1] Н. Катко. Лин-финансовый директор: Архитектор системы лин-менеджмента. — СПб.: Питер, 2022. — 224 с. С. 26

[2] Дмитрий Егоров. Проход — еще одно ключевое понятие ТОС

Ваш комментарий будет первым