Как производительность труда влияет на конкурентоспособность российской продукции? На какую адресную поддержку может рассчитывать бизнес? Можно ли менять производственную культуру предприятий извне? На эти вопросы в журнале ПРОИЗВОДИТЕЛЬНОСТЬ.РФ отвечает генеральный директор Федерального центра компетенций в сфере производительности труда Николай Соломон.

Что должны изменить более высокие показатели производительности труда в экономике страны? И насколько, на Ваш взгляд, эти цифры амбициозны для России?

За последние пять лет рост производительности труда в России составил 1,3%. Согласно цели, которая определена в паспорте национального проекта «Производительность труда и поддержка занятости», за аналогичный период этот показатель в совокупности должен вырасти на 21%, а начиная с 2024 года — выйти на 5% в год. Это, действительно, феноменальные темпы.

Нацпроект призван создать условия для взрывного роста российской экономики и уровня конкурентоспособности наших компаний за счет внутренних резервов. Речь именно о конкурентоспособности, потому что повышение производительности труда — это не про объемы производства. Сегодня импорт отдельных категорий товаров в стране составляет 70%.

Если бы наши компании производили продукцию сопоставимого качества, с более низкой или такой же себестоимостью, уверен, что потребительские предпочтения сместились бы в сторону российского производителя. Задача нацпроекта — расширение зоны присутствия российских товаров на внутреннем и зарубежных рынках за счет роста качества и снижения себестоимости. А это невозможно без формирования соответствующей производственной культуры, которая позволит российским предприятиям производить конкурентоспособную продукцию. Именно поэтому наряду с разработкой регуляторных мер для стимулирования российского бизнеса нацпроект включает такое направление, как адресная поддержка предприятий. За реализацию этого направления и отвечает Федеральный центр компетенций в сфере производительности труда (ФЦК).

Кто может воспользоваться адресной поддержкой? По каким критериям происходит отбор, или достаточно только желания руководства предприятия?

В паспорте нацпроекта утверждены критерии, которым должна соответствовать компания-участник: принадлежность одной из четырех несырьевых отраслей (сельское хозяйство, обрабатывающие производства, транспорт, строительство), объем выручки — от 400 млн до 30 млрд рублей в год, доля иностранного участия в уставном капитале — не выше 25%. Под эти критерии попадает широкий круг компаний.

Далее все зависит от желания и готовности руководителей к изменениям. Мы видим, что спрос у бизнеса уже сформирован. Сегодня нашими клиентами являются 180 частных компаний. У большинства из этих компаний нет сформированной производственной системы и успешного опыта использования методик бережливого производства, но есть понимание, что эффективная производственная система — это критически важное условие выживания на жестком конкурентном рынке. Да, есть категория руководителей, которые пытались внедрять инструменты бережливого производства и получили неудачный опыт, так как им не хватило специальных навыков. Это определенный стоп-фактор, который приходится преодолевать нашим экспертам.

Что подразумевает адресная поддержка? Как ФЦК за короткий срок удается повлиять на производственную культуру, которая складывалась годами?

Производственная культура — это сложившиеся методы управления и модели поведения руководителей и сотрудников, которые в конечном счете определяют эффективность компании. Мы не формируем ценности и не меняем мировоззрение людей. Это гораздо более длительный и сложный внутренний процесс. Эксперты ФЦК — это специалисты с многолетним производственным опытом, которые развивали производственные системы в крупнейших корпорациях страны. И перед ними стоят конкретные задачи — провести диагностику производства, выявить проблемы и узкие места, разработать решения и обучить сотрудников ими пользоваться.

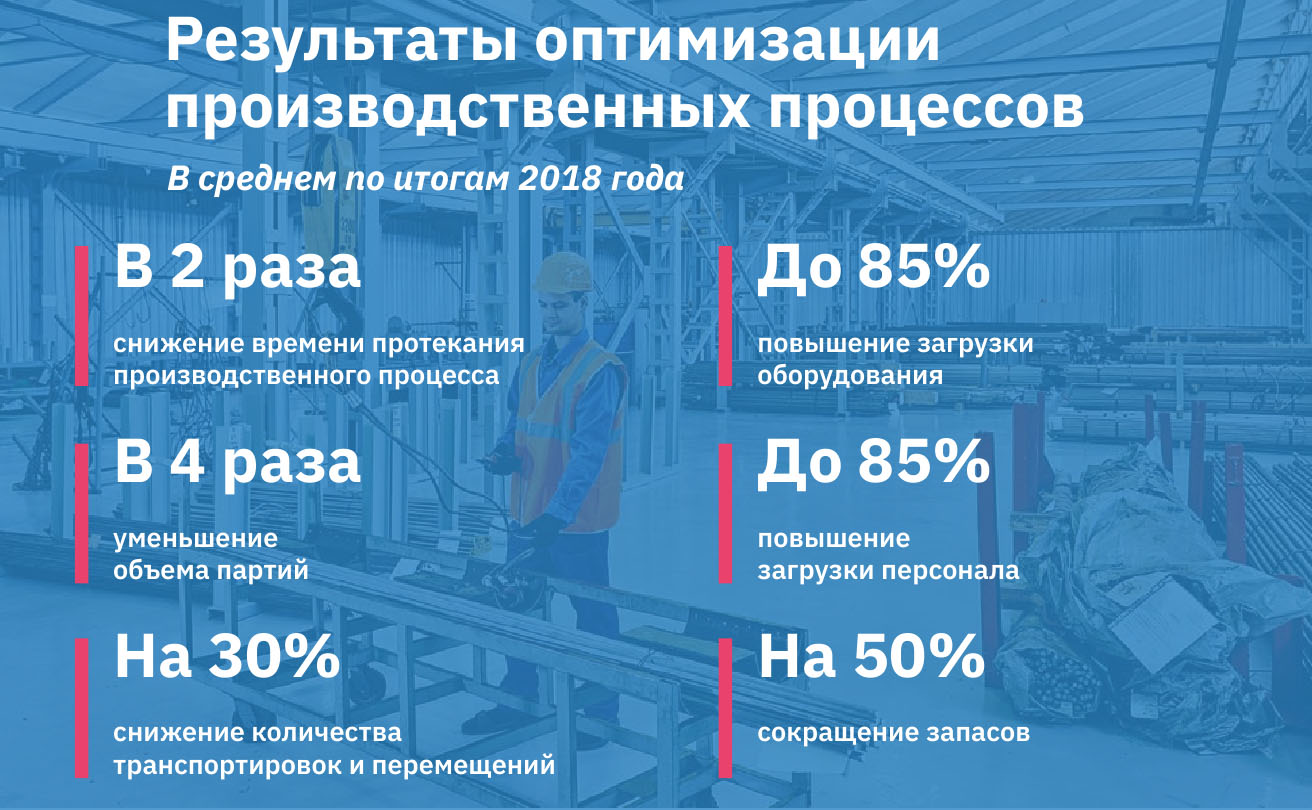

В качестве пилотного потока выбирают наиболее важный с точки зрения экономики предприятия производственный участок, и в течение шести месяцев наши эксперты вместе с сотрудниками предприятия оптимизируют процессы с помощью инструментов бережливого производства. Когда ФЦК завершает проект, виден конкретный измеримый результат: насколько повысилась производительность, сократилось время протекания процессов и запасы на производстве, как в целом по предприятию вырос маржинальный доход и другие показатели эффективности.

Параллельно мы готовим внутренних тренеров. Когда мы уходим с площадки, на предприятии остаются специалисты, которые будут распространять знания и обучать навыкам бережливого производства других сотрудников. С момента старта проекта эксперты ФЦК обучили более 2600 сотрудников предприятий и подготовили 245 внутренних тренеров.

Когда ФЦК завершает работу на пилотном потоке, наши эксперты продолжают находиться в плотном контакте с руководством и сотрудниками предприятия, оказывают экспертную поддержку, помогают тиражировать успешные практики на другие производственные потоки и следят за результатами. Также участники проекта могут рассчитывать на дополнительные меры поддержки, которые включают возможность оформить займ под 1% в Фонде развития промышленности и стать участником экспортного акселератора, который помогает компаниям масштабировать экспортную деятельность.

Какие проблемы на предприятиях чаще всего выявляют эксперты ФЦК?

Первое, с чем мы сталкиваемся на любом предприятии — отсутствие визуализации производственных процессов. Когда вы смотрите на карту процессов, вы четко представляете последовательность операций и видите узкие места. Наша задача — увеличить выпуск продукции и сократить время производства, устранив проблемы или расширив узкие места без каких-либо финансовых вливаний.

На российских предприятиях привыкли работать большими партиями. Мы часто оптимизируем размер партии, отказываемся от кранов-балок и дорогих автопогрузчиков в пользу логиста, что позволяет обеспечить непрерывность производства. Еще одна распространенная проблема —неэффективное использование оборудования. Один станок может работать 24 часа в сутки, а второй выполняет те же операции за 2–3 часа. Получается, что предприятию не требуются такие мощности, но средства уже вложены. Зачастую оборудование, как и сами сотрудники, загружены на 50–60% вместо 75–80%.

Рабочие места организованы нерационально. Люди тратят чуть ли не половину рабочего времени на ненужные перемещения и поиск деталей. Иногда, чтобы повысить производительность участка, нужно просто придвинуть два станка.

Примеров множество. За рутинными процессами люди не замечают потерь, которые складывались годами. Деньги пролеживают в недрах производства, а предприятие в это время берет новые кредиты. Все это отражается на себестоимости продукции и обеспечивает отставание по экономике.

Что происходит после завершения проекта? Руководители и персонал компании продолжают самостоятельно развивать культуру бережливого производства?

Мы не можем гарантировать, что за полгода на предприятии сформируется новая культура, что менеджмент и сотрудники компании будут применять инструменты бережливого производства после завершения проекта. Но мы видим, как меняется мышление людей, как их вдохновляют первые результаты. Приходит осознание, что возможности для экономического роста буквально лежат под ногами, и каждый сотрудник может повлиять на экономику компании.

Когда руководители предприятий видят, что за счет перестановки оборудования можно сократить время протекания процессов на 99% или высвободить 40 миллионов рублей благодаря сокращению лишних запасов предприятия — а это реальные кейсы — их мировоззрение меняется.

Большинство наших участников после завершения проекта хотят тиражировать свои успехи и углубляться в изучение методик бережливого производства, потому что убедились на собственном опыте, как это работает. Согласно опросам, 91% генеральных директоров сказали, что удовлетворены работой ФЦК в 2018 году. Конечно, для нас это высокая оценка нашей экспертизы, но в первую очередь это оценка собственных успехов компании. Компании увидели рост эффективности, и им это понравилось.

Источник: Журнал «ПРОИЗВОДИТЕЛЬНОСТЬ.РФ» №1 июнь 2019

Ваш комментарий будет первым