Теория бережливого производства, история его появления и развития в мире, а также рекомендации к выполнению поручение Главы государства по внедрению положительного опыта повышения производительности труда с применением методов БП из книги «Кристалл роста. К русскому экономическому чуду» (в которой рассказывается о причинах рекордного роста производительность труда в нашей стране в 1929-1955 годы, до сих пор не превзойденного ни в одной стране мира).

Теория бережливого производства. Производственная система Тойоты

В 1950‑е годы в Японии рождается Производственная система Тойоты (Toyota Production System, TPS), основанная на идее управления предприятием на базе постоянного стремления к совершенству в снижении всех видов издержек и создании наилучшей ценности для потребителей.

Суть феномена производственной системы компании Тойота – в переходе от производства относительно низкокачественной продукции к выпуску превосходных автомобилей, которые превзошли свои зарубежные аналоги (прежде всего американские) одновременно и по качеству, и по себестоимости (и соответственно по итоговой цене для покупателя).

В основе теории бережливого производства лежит теоретическое осмысление феномена крайне успешного практического развития производственной системы компании Тойота. Родоначальником производственной системы Тойоты и теории бережливого производства является Тайити Оно.

Большой вклад в развитие теории бережливого производства вносят Э. Деминг, С. Синго, К. Исикава, Д. Крафчик, Д. Лайкер и др.

Можно выделить три ключевых фактора успеха японской теории бережливого производства, реализованной в корпорации Тойота.

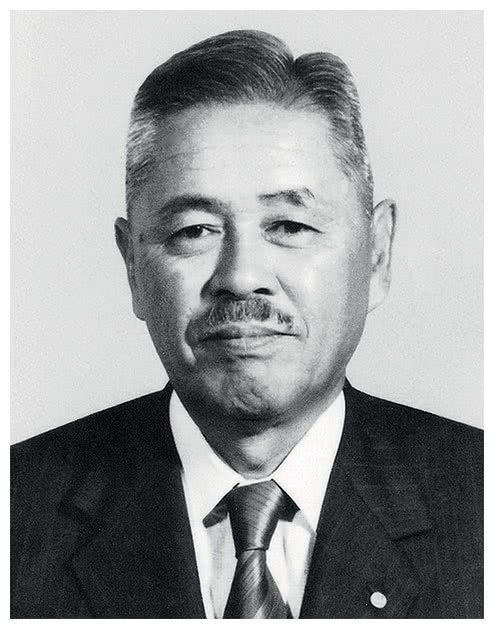

Тайити Оно (29.02.1912 г., Дайрен, Китай – 28.05.1990 г., Айти, Япония) – выдающийся японский инженер и управленец. Выпускник Нагойского политехнического института в 1932 г. начинает работу в компании Тойота рядовым сотрудником. Пройдя все ступени карьерной лестницы и создав целый ряд важнейших элементов уникальной производственной системы TPS (Toyota Production System), в 1978 г. занимает пост председателя совета директоров компании{335}

Постоянное стремление к совершенству

Каждый сотрудник максимально вовлечен в жизнь компании, постоянно думая о том, как на своем рабочем месте сделать производственный процесс более совершенным и эффективным. «Председатель Toyota Motor Эйдзи Тоёда отмечает: «Для японских рабочих характерно то, что они работают не только руками, но и головой. Наши рабочие вносят 1,5 миллиона рационализаторских предложений в год, и 95 процентов из них находят практическое применение… Более того, это непрерывный процесс совершенствования, в котором участвуют все – и менеджеры, и рабочие… постоянное стремление к совершенству ради совершенствования – самый надежный путь повышения конкурентоспособности компании. Если вы заботитесь о качестве, прибыль позаботится о себе сама»»{336}.

В центре – человек

Человек является «главной ценностью и высшим достоянием организации», об этом говорит Имаи Масааки, автор книги «Кайдзэн: ключ к успеху японских компаний». Лучший способ развития компании в целом – раскрытие творческого потенциала каждого ее сотрудника.

Тойота реализует:

– ротацию сотрудников для поиска наиболее подходящего места для каждого специалиста и раскрытия его индивидуальных способностей;

– масштабную систему профессионального обучения;

– многоступенчатую систему вознаграждений, включающую материальные и нематериальные стимулы.

Создание ценности выше цели получения прибыли

Сотни тысяч сотрудников корпорации Тойота по всему миру работают на общую цель, и эта цель не сводится к получению прибыли. Отправная основа для Тойота – создание ценности для потребителя, общества и экономики, а рост прибыли компании – следствие лучшего создания этой ценности. При этом именно такой – казалось бы, парадоксальный подход и дает на практике наибольшую прибыль. Каждый сотрудник вовлечен в этот поход и осознает себя прежде всего творцом – создателем ценности. Его мотивация и труд интегрированы в создание ценности, которая дает максимальную величину прибыли и определяет вознаграждение сотрудников компании. Общее благо и личный интерес гармонично согласованы.

Повышение производительности труда в зарубежных странах

Массовое внедрение японскими производителями принципов бережливого производства приводит к бурному росту и становится одним из столпов «японского экономического чуда». Технологии бережливого производства активно внедряются ведущими компаниями мира. В Японии таких компаний около 80–90 %, в Соединенных Штатах Америки – более 65 %, в Евросоюзе – более 50 %. Среди иностранных компаний можно отметить Porsche, Alcoa, Volvo, Boeing, General Motors, United Technologies, Ford, Art Iron, Delphi, Xerox, Covidien, Lenovo, Honda и многие другие.

В Германии в течение десятилетий действует одна из старейших организаций мира, системно занимающаяся вопросами повышения производительности, – Национальный центр повышения производительности труда Германии RKW, являющийся некоммерческой организацией, финансируемой Федеральным министерством экономики и энергетики Германии. RKW включает в свою структуру консультационные советы по управлению персоналом, инновационному развитию, поддержке малого и среднего бизнеса, запуска стартапов. Организация имеет разветвленную региональную сеть, оказывая услуги по консалтингу, обучению эффективным методикам повышения производительности труда, обеспечивает диалог бизнеса с органами власти и научными центрами, содействует реализации совместных проектов бизнеса, научных учреждений, органов власти в области повышения производительности труда.

Среди российских компаний технологии бережливого производства распространены в меньшей степени – не более 5–10 %. В последнее время наметилась тенденция к росту этого показателя. Глава государства 11 июля 2020 года поручил Правительству «Обеспечить внедрение положительного опыта повышения производительности труда с применением методов бережливого производства».

Главное

Здесь нужно сделать одно очень важное замечание: западные специалисты изначально во многом вынужденно – в силу большого рыночного успеха компании Тойота – обращают пристальное внимание на японские принципы бережливого производства. Достаточно подробно изучаются и описываются конкретные методики и способы снижения различных видов потерь и издержек. В результате в США рождается нечто похожее – система под названием Lean production (Lean manufacturing), которая сегодня переводится на русский язык как «бережливое производство». Изначально западный мир воспринимает производственную систему Тойоты поверхностно – на уровне способов, что сказывается на глубине и, самое главное, практической эффективности появившихся концепций Lean Production. Джеффри Лайкер, один из ведущих мировых специалистов по бережливому производству, пишет: «Осознание же истинной глубины TPS, как своего рода религии, произошло с заметным опозданием» {337}.

Превосходная (в том числе превосходящая своих конкурентов) производственная система создается не путем прагматичной фокусировки управления на устранении проблем – уменьшения потерь и снижения издержек, а создается путём ценностной фокусировки управления на культивировании среди всех сотрудников компании постоянного стремления к идеальному совершенству, которое в самом своем основании непрерывно и массово порождает такие улучшения, которые гораздо результативнее – на другом качественном уровне – уменьшают потери и снижают издержки производства.

То есть на практике идеализм продуктивнее прагматизма в управлении рыночной компанией, достигающей на этой основе глобальной и устойчивой конкурентоспособности. Именно об этом осознании «истинной глубины, как своего рода религии» бережливого производства, которое происходит, но с опозданием на Западе, пишет Джефри Лайкер.

При этом, естественно, конкретные – прагматичные методики и способы снижения различных видов потерь и издержек не противоречат, а органично дополняют культивируемое среди всех сотрудников постоянное стремление к идеальному совершенству. Более того, именно в такой культуре идеального стремления к совершенству максимально востребованы прагматичные методики и способы приближения к этому совершенству – методики и способы снижения всех видов потерь и издержек. При этом сами методики и способы интенсивно, органично и постоянно совершенствуются и развиваются, вплоть до рождения новых методик и способов снижения всех видов потерь и издержек. Так, например, в определённый момент ранее сложившиеся направления деятельности по уменьшению издержек и потерь дополняются такими направлениями и соответствующими методиками, способами снижения издержек и потерь, как:

- потери компании от нереализованного творческого потенциала сотрудников;

- потери компании от перегрузки сотрудников или мощностей при работе с избыточной интенсивностью;

- потери компании от не реализованных вовремя инноваций.

Сегодня в России, выполняя поручение Главы государства по внедрению положительного опыта повышения производительности труда с применением методов бережливого производства, очень важно учитывать практику заимствования японского опыта и не повторять ошибок Запада – начинать с самого главного в этом положительном опыте – с ценностных, культурных, мировоззренческих основ управления и организации бережливого производства:

- культивирования постоянного стремления к совершенству, как центральной нормы – ценностного ядра делового, трудового и социального поведения;

- раскрытия творческого потенциала каждой личности, участвующей в производственном процессе, как лучшего способа развития производственной системы компании в целом;

- создания ценности для потребителя, экономики, общества как первичной – отправной основы предпринимательской деятельности и рост прибыли как следствие лучшего созидательного создания ценности.

_________________

335. Подготовлено с использованием статьи из Энциклопедии «Британника», https://www.britannica.com/biography/Ohno‑Taiichi

336. Масааки Имаи, Кайдзен. Ключ к успеху японских компаний. – Москва, 2013, с. 39, 50, 80–81.

337. Джеффри К. Лайкер, ДАО TOYOTA, 14 принципов менеджмента ведущей компании мира. – Москва, 2005, с. 11.

Источник: Кристалл роста

Работал непосредственно в Американской корпорации UTC USA около 10 лет. Система LP на высоком практическом уровне. Вместо общих слов — конкретные технологии. Особенности — нельзя применять инструменты Яп. Школы без адаптации к менталитету страны где хотят их использовать. Использование инструментов разделяются по типу рынка, а не сплошником — см. книгу Арки — принцип двойственности. У Дж.Лайкера 14 принципов перемешаны без их систематизации. Все вопросы описываю и даю правильные технологии, адаптированные к нашему менталитету в своей книге — сейчас в издательстве будет через 2-3 недели