Понимание и установка стратегических целей развития, а также методов их достижения является жизненно необходимым для промышленных предприятий. Стратегические цели компании, как количественные или качественные ориентиры ее развития, разрабатываются на основе имеющихся миссии, видения, результатов стратегического анализа отрасли, оценки уровня конкуренции в ней, имеющихся ресурсов и конкурентных возможностей. Основываясь на принципе «SMART», формулировки стратегических целей должны быть ясными (Specific), измеримыми (Measurable), ориентированными на конкретные действия (Attainable), достижимыми (Realistic) и соотноситься с определенными временными интервалами (Time-based).[1]

Популярным инструментом, трансформирующим миссию компании в конкретные задачи и показатели, является Сбалансированная система показателей (ССП) Роберта Каплана и Дейвида Нортона. Цели и показатели данной системы формируются в зависимости от мировоззрения и стратегии каждой конкретной компании и рассматривают ее деятельность по четырем критериям и соответствующим им показателям[2]:

- финансовая: рентабельность инвестиций и добавленная стоимость;

- клиентская: удовлетворение потребностей клиента, сохранение клиентской базы и доли рынка;

- внутренние бизнес-процессы: качество, сроки исполнения заказа, стоимость, разработка новых продуктов;

- обучение и развитие персонала: удовлетворенность персонала и наличие информационных систем.

В проекте Всероссийская премия «Производительность труда: лидеры промышленности России» в конкурсах 2014 (Таблица 1) и 2015 (Таблица 2) годов были изучены данные более 5000 промышленных предприятий России, совокупная выручка которых составила более 55% ВВП России, а количество сотрудников – более 5,6 млн. человек.

Данные таблиц показывают, что производительность отраслевых лидеров превышает средние отраслевые значения от 4 до 6 раз. При этом сопоставление данных двух лет свидетельствует не только о неустойчивости лидирующих позиций отдельных компаний, но и о смене отраслевого лидера. Это говорит о том, что использование показателя производительности труда в качестве стратегического ориентира на пути к повышению эффективности производственной деятельности компаний должно быть в комплексе с рядом других показателей, прежде всего отражающих эффективность используемых производственных ресурсов.

Таблица 1 Отраслевые лидеры по производительности труда (2014 г.)[3]

| Отрасль промышленности | Предприятие | Производительность труда, млн.руб./чел./год | Средняя производительность по отрасли, млн.руб./чел./год |

| Нефтегазодобыча и нефтепереработка | Верхнечонскнефтегаз (НК «Роснефть») | 179,45 | 27,74 |

| Энергетика | РусГидро | 58,58 | 8,01 |

| Производство строительных материалов | Филиал ООО «Завод Техноплекс» г. Рязань (Корпорация Технониколь) | 28,33 | 3,55 |

| Металлургия | ОМК-Сталь | 24,11 | 5,30 |

| Металлургия | Екатеринбургский завод по обработке цветных металлов | 24,11 | 5,30 |

| Химическая промышленность | Отисифарм | 23,68 | 3,98 |

| Пищевая промышленность | Ленинградский комбинат хлебопродуктов им. С.М. Кирова (АЛАДУШКИН Групп) | 21,42 | 3,24 |

| Машиностроение | Подольский машиностроительный завод | 20,95 | 2,05 |

| Электротехническая промышленность | Холдинговая Компания Электрозавод | 11,64 | 2,11 |

| Радиоэлектронная промышленность | Московский машиностроительный завод «Авангард» (Концерн ПВО «Алмаз-Антей») | 8,40 | 1,90 |

| Приборостроение | Радиозавод (Росэлектроника) | 8,10 | 1,60 |

| Деревообрабатывающая промышленность и ЦБК | Илим Гофра (Группа «Илим») | 7,88 | 2,34 |

| Легкая промышленность | Трехгорная мануфактура | 4,49 | 1,12 |

Таблица 2 Отраслевые лидеры по производительности труда (2015 г.)[4]

| Компания | Производительность 2015, млн.руб./чел./год | Отрасль |

| Верхнечонскнефтегаз | 154,83 | Нефтегазодобыча и нефтепереработка |

| Хендэ Мотор Мануфактуринг Рус (Hyundai Motor Company) | 47,43 | Машиностроение |

| БИОКАД (Производственный блок) | 43,27 | Химическая промышленность |

| Красноярская ГЭС | 35,97 | Энергетика |

| Ленинградский комбинат хлебопродуктов им. С.М. Кирова | 34,34 | Пищевая промышленность |

| Филип Моррис Кубань | 31,65 | Табачная промышленность |

| Завод Технофлекс | 26,46 | Производство строительных материалов |

| Литейно-прокатный комплекс ОМК (ОМК-Сталь) | 26,04 | Металлургия |

| Центральная обогатительная фабрика «Беловская» | 12,45 | Угольная промышленность |

| Иркутсккабель | 9,68 | Электротехническая промышленность |

| Монди Сыктывкарский ЛПК | 8,44 | Деревообработка и ЦБК |

| НПК «Научно-исследовательский институт дальней радиосвязи» | 8,14 | Радиоэлектронная промышленность |

| Алмазы Анабара | 7,49 | Добыча и обработка алмазов |

| Московский экспериментальный ювелирный завод «Ювелирпром» | 6,81 | Ювелирная промышленность |

| Трехгорная мануфактура | 5,80 | Легкая промышленность |

| Эй Джи Си Борский стекольный завод | 5,20 | Стекольная промышленность |

| НПО Завод «Волна» | 4,80 | Приборостроение |

По мнению исследователей компании McKinsey[5], одной из наиболее важных проблем, с которыми сталкиваются российские промышленные предприятия, является неэффективное использование производственных мощностей. Опыт показывает, что компании, реализующие простые стратегии, в основе которых находится целенаправленное усовершенствование производства и повышение операционной эффективности процессов, приобретают существенные конкурентные преимущества стратегического порядка.

Выделим следующие цели предприятия в области производства, включаемые в такие «простые» стратегии:

- объем выпущенной продукции в натуральном измерении (штуки, комплекты, кг);

- сроки выполнения принятых к производству заказов;

- качество выпущенной продукции (считаем, что не соответствующая продукция не является выпущенной и в таких стратегиях отражается не в объеме производства, а в производственных затратах);

- себестоимость товарного выпуска (понимаем как объем денежных средств, затраченных предприятием на объем производства продукции в требуемые сроки и с соответствующим качеством);

- эффективность (рентабельность) производства (понимаем как отношение маржинального дохода предприятия от производственной деятельности к себестоимости товарного выпуска).

Оценить эффективность такого подхода и сравнить результаты различных предприятий можно по следующим измеримым критериям:

- производительность труда (выработка) производственного персонала[6];

- коэффициент запуск/выпуск;

- рентабельность производства[7];

- загрузка производственного оборудования (степень использования производственной мощности);

- плотность производственного цикла;

- оборачиваемость производственных запасов.

Все указанные критерии не только являются четко измеримыми, фактически они являются частными стратегическими ориентирами повышения эффективности производства. Почему эти критерии важны для коммерческих предприятий? Ведь их деятельностью управляет «невидимая рука рынка»?

Как раз существование рынков для продукции коммерческих предприятий определяет значительное количество покупателей продукции. Сами коммерческие предприятия образуют «отрасль», такую группу предприятий, которые производят аналогичную по базовым параметрам продукцию, но по разным или отличающимся производственным технологиям. Соответственно, предприятия отрасли между собой конкурируют по умению продать продукцию дороже, произвести – дешевле. Результаты такого «соревнования» и отражают вышеуказанные критерии.

Для предприятий оборонно-промышленного комплекса критерии конкуренции являются менее значащими на внутреннем рынке, но их эффективность опирается на более сложный комплекс параметров:

- производственная мощность;

- загрузка производства по видам обработок, непосредственно связанная с производственной мощностью;

- ритмичность выполнения контрактов ГОЗ[8];

- план/факт стоимости производства продукции;

- коэффициент (соотношение) запуск/выпуск по ДСЕ и ГП[9];

- коэффициент плотности производственного цикла;

- производительность труда или выработка;

- обеспеченность производственным персоналом, расчетная загрузка и квалифицированная выработка производственного персонала, или использование производственной мощности персонала.

Управление производством включает в себя следующие сформулированные принципы и основные элементы:

- Цели, стратегия и тактика предприятия.

- Инструменты управления (Рис. 1):

- Планирование (формирование производственных расписаний и графиков);

- организация исполнения плана (выдача заданий и требований);

- оперативное управление (расстановка исполнителей, распределение заданий, работа с отклонениями);

- подведение итогов (подтверждение или корректировка сценариев и параметров планирования для следующих периодов).

- Иерархическая структура управления производством (Рис. 2):

- уровень планирования мощностей;

- уровень объемного и оперативного планирования;

- уровень организации исполнения подразделениями и службами;

- уровень организации исполнения на рабочих местах (РМ).

Рис. 1 Инструменты управления

Рис. 2 Иерархическая структура управления производством

В основе расчета производственной мощности далее будем использовать следующие понятия: Рабочий центр (РЦ), Фонд рабочего времени рабочего центра (ФРВ РЦ), Карта технологических возможностей предприятия, Среднегодовой заказ, Уровень производственной мощности (УПМ).

Рабочий центр – одно и более Рабочих мест (РМ), имеющих идентичный набор выполняемых технологических операций (обработок), с одинаковыми или близкими параметрами обработки (качество, производительность), не зависящими от оператора (исполнителя работ), допущенных к РМ в РЦ.

Рабочие центры определяются:

- по оборудованию – в случае станочных участков (взаимозаменяемые станки со схожими параметрами обработки для номенклатуры конкретного производственного предприятия);

- по уникальным единицам оборудования, тогда в составе РЦ одно РМ. Аналогично для однопредметных/однопартионных линий обработки (гальваническое или термическое производство, окрашивание в цвет) – вся линия является одним РЦ;

- по количеству исполнителей (средняя численность выхода на участок) – слесарные, механические, монтажные участки.

На практике применяется следующая технология выделения или группировки рабочих мест и единиц оборудования в РЦ:

- оборудование/рабочие места должны быть на одном производственном участке, у одного мастера производства, территориально близко друг к другу;

- при выполнении на различных единицах или разными исполнителями имеем одинаковые показатели качества;

- основной набор выполняемых на оборудовании/рабочих местах технологических операций должен совпадать для производимой номенклатуры изделий;

- используемый инструмент и технологическое оснащение могут быть использованы на любой единице оборудования или рабочем месте;

- производительность оборудования/рабочих мест по основному набору операций сопоставима (разница не более 30%);

- каждый сотрудник, допущенный на РЦ, может работать на каждой единице оборудования или рабочем месте.

Выполнив группировку оборудования и рабочих мест в РЦ, необходимо рассчитать Фонд Рабочего времени РЦ:

- ФРВ рассчитывается на смену, календарные сутки, неделю, месяц, квартал, год;

- ФРВ учитывает коэффициент технической готовности оборудования (или процент доступности ФРВ оборудования, определяемый необходимостью его ремонта и планового обслуживания в основное рабочее время).

Для каждой единицы оборудования/рабочего места ФРВ рассчитывается как:

| ФРВ ЕО = ДС * КТГ * КС где: ДС – длительность смены, ч; КС – количество смен в расчетном периоде. | (1) |

Для РЦ считается сумма значений, рассчитанных для каждой единицы:

где: ФРВ РЦ – фонд рабочего времени рабочего центра; |

(2)

|

Для РЦ с оборудованием разной производительности, в отношении единиц оборудования с более низкой производительностью применяется коэффициент снижения ФРВ, равный производительности конкретной единицы, отнесенной к производительности самой производительной единицы.

Следующим понятием, влияющим на управление производственной мощностью и эффективностью предприятия, является Карта технологических возможностей.

Карта технологических возможностей – это один из документов стратегии предприятия, описывающий Рабочие центры в следующих разрезах:

- № подразделения, № РЦ, выполняемая обработка (параметры обработки);

- допустимые перенаправления – для какой номенклатуры, операция (или комплекс операций), назначенные технолог на конкретный РЦ – могут быть перенаправлены на другой РЦ, и установленные для этого перенаправления коэффициенты норм времени, вспомогательные материалы и технологическое оснащение.

Наличие актуальной Карты технологических возможностей визуализирует Производственную мощность в части ресурсов производства, способствует резкому снижению трудоемкости разработки технологических маршрутов, существенно снижает влияние «узких мест» на выполнение производственного плана, совместно с анализом производственной мощности определяет необходимость замены, оборудования, добавления или сокращения единиц оборудования в конкретных РЦ и собственно самих РЦ.

Средний заказ предприятия предлагается определять в следующей последовательности:

- Составление таблицы товарных групп продукции предприятия. К одной товарной группе относится продукция с практически одинаковыми производственными спецификациями и маршрутными технологиями.

- Внесение фактически произведенного количества продукции для каждой товарной группы по календарным периодам. Длительность календарного периода одинаковая для всех товарных групп, и превышает длительность цикла производства единицы продукции не менее, чем в 1,5-2 раза. Рекомендуемые периоды – квартал, год. Количество периодов, которые берутся в расчет – не менее 3-х, но и не более 6-8. Конкретное количество периодов должно опираться на тот временной интервал, в котором не произошло существенных изменений в количестве товарных групп (не вводились и не выводились товарные группы), а также не было существенных изменений ФРВ РЦ в производстве. Обычно такой период для средних и крупных предприятий – от 2-х до 4-х лет.

- Расчет профиля производственной загрузки для каждой товарной группы: сколько н/часов приходится на каждый производственный ресурс (РЦ) при производстве 1-й единицы (комплекта) продукции товарной группы.

- Расчет Среднего производственного заказа как последовательный ряд значений загрузки (в н/ч) каждого РЦ, суммируя значения произведений из профиля производственной загрузки каждой товарной группы на суммарное количество произведенной продукции по товарной группе (Таблица 3). Полученное значение делят на количество периодов, взятых в расчет.

Таблица 3 Расчет среднего производственного заказа

| Номенклатура | Выпуск по годам | Рабочий центр | РЦ 1 | РЦ 3 | РЦ Х | РЦ ХХ | |

| 2233345567 | Год | Кол-во, шт | Профиль загрузки мощности н/часы | 2 | 3 | 4 | 5 |

| 2014 | 120 | 240 | 360 | 480 | 600 | ||

| 2015 | 200 | 400 | 600 | 800 | 1000 | ||

| 2016 | 100 | 200 | 300 | 400 | 500 | ||

| Итого для 2233345567 | Период 3 года | часов | 280 | 420 | 560 | 700 | |

| 9988775522 | Год | Кол-во, шт | Профиль загрузки мощности н/часы | 3 | 2 | 5 | 4 |

| 2014 | 400 | 1200 | 800 | 2000 | 1600 | ||

| 2015 | 200 | 600 | 400 | 1000 | 800 | ||

| 2016 | 240 | 720 | 480 | 1200 | 960 | ||

| Итого для 9988775522 | Период 3 года | часов | 840 | 560 | 1400 | 1120 | |

| Средний заказ | часов | 1120 | 980 | 1960 | 1820 | ||

Таким образом, средний заказ представляет собой фактически сложившуюся загрузку РЦ при производстве сложившегося количества и пропорций товарных групп продукции. Естественно, средний заказ может быть рассчитан и на основе маркетингового прогноза. Тогда процедура расчета будет выглядеть так:

- отдел маркетинга определяет номенклатуру и объема ее производства в предстоящем календарном периоде;

- планово-диспетчерский отдел предприятия анализирует степень отклонения предстоящего среднего заказа от ранее сложившегося и рассчитанного по приведенной выше методике;

- выявленные расхождения требуют от Директората предприятия принять решение об изменении производственной мощности.

Производственная мощность (ПМ) предприятия – это способность производить «средние заказы». Иначе говоря, это количество «средних заказов» или конкретной товарной номенклатуры, которое способно произвести предприятие имеющимися производственными ресурсами (площади, оборудование, персонал, внешняя кооперация, другие ресурсы).

ПМ показывает давление накладных общепроизводственных расходов, связанных с содержанием производственных ресурсов и производственного персонала ресурсов на технологическую себестоимость производства, в свою очередь, определяемую исключительно трудоемкостью, расходными материалами и нормочасами оборудования в процессе товарного выпуска.

Предлагаемая методика расчета производственной мощности:

- выделяем производственные ресурсы/ рабочие центры по признакам комплектности и технических характеристик выполняемых операций;

- составляем для групп товарной продукции «профиль» загрузки производственных ресурсов – сколько нормочасов приходится на каждый ресурс при производстве 1-й единицы (комплекта) продукции (Таблица 4);

- пользуясь формулой (2) рассчитываем Фонд Времени Ресурса/РЦ:

| (3) |

Таблица 4 Примеры профилей загрузки производственных ресурсов, составленных на основе нормированных технологических маршрутов и сводных ведомостей трудоемкости для производимых изделий

| Артикул продукции / товарной группы | Загрузка производственных ресурсов одной единицей номенклатуры артикула / товарной группы, н/часов | ||||||||

| РЦ 1 | РЦ 2 | РЦ 3 | РЦ 4 | РЦ 5 | РЦ 6 | … | … | РЦ ХХ | |

| 223335566 | 8,7 | 21,1 | 31,4 | 6,0 | 12,1 | 12,4 | … | … | 12,0 |

| 444555666 | 3,2 | 1,2 | 0,8 | 1,5 | 18,2 | 1,9 | … | … | 14,0 |

| 889114565 | 89,1 | 1,2 | 0,0 | 0,0 | 14,8 | 78,2 | … | … | 8,0 |

- назначаем длительность периода расчета (месяц-квартал-год);

- для каждого ресурса/РЦ рассчитываем, сколько единиц среднего заказа «пропустит» ресурс в установленный период расчета.

Для выбранного РЦ ХХ пропускная способность будет представлена следующим образом (Таблица 5).

Таблица 5 Пропускная способность РЦ ХХ для среднего заказа

| Артикул номенклатуры / товарной группы | Трудоемкость единицы номенклатуры на РЦ ХХ, н/ч | Количество единиц в «среднем заказе» | Суммарная загрузка РЦ «средним заказом», н/ч | Фонд рабочего времени РЦ ХХ | Пропускная способность РЦ ХХ, средних заказов |

| 223335566 | 12,0 | 26,0 | 1979 | 4000 | 2,02 |

| 444555666 | 14,0 | 47,0 | |||

| 889114565 | 8,0 | 38,0 | |||

| 448965878 | 7,5 | 94,0 |

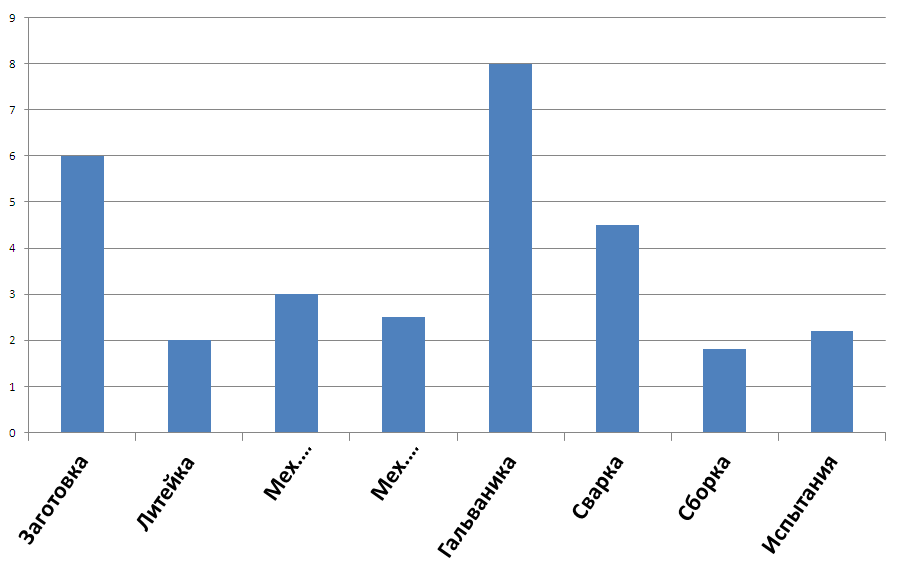

Полученные значения отображает Диаграмма (Рис. 3):

Рис. 3 Диаграмма пропускной способности производственных ресурсов/РЦ.

Для визуализации пропускной способности наиболее удобно сгруппировать РЦ в производственные ресурсы, хотя детальный анализ пропускной способности выполняется только по «чистым» РЦ, без их группировок.

Ось Y показывает пропускную способность каждого производственного ресурса относительно среднего заказа производству. Достаточно очевидно, что пропускная способность всего производственного потока определяется самым «узким местом», т.е. тем производственным ресурсом/РЦ, который имеет наименьшее значение пропускной способности.

По оси Х указываются производственные ресурсы/РЦ. При расчете и графической интерпретации производственной мощности рекомендуется располагать производственные ресурсы/РЦ в последовательности их участия в материальном потоке, т.е. от складов сырья к складу готовой продукции, в логике производственной последовательности обработки.

Если при практическом выполнении расчетов ПМ по приведенной методике будут получены значения ПМ для РЦ менее 1, это означает, что при определении ФРВ данного ресурса были использованы не корректные данные, например, длительность смен взята по штатному расписанию, а фактически ресурс/РЦ работает в 1,5 или 2 смены.

Фактическая производственная мощность ограничивается не только режимом работы предприятия, подразделений, РЦ – т.к. они определяют ФРВ производственных ресурсов/РЦ, но и:

- обеспеченностью РЦ персоналом – т.к. обеспеченность персоналом ограничивает возможность использования ФРВ оборудования;

- производственной и закупочной логистикой – т.к. не своевременное выполнение обеспечения операции приводит к простою РЦ, и при плотном планировании его загрузки произойдет «срыв» плана, что ограничит итоговую пропускную способность потока, если в сложившейся структуре производственной мощности и формировании производственной программы (плана производства), конкретный РЦ был «узким местом» и не имеет технологического дублера;

- оборотным капиталом производства, включающим возможности закупок, производственные заделы и запасы. При их не хватке, формируется задержка запусков и смещение по времени графиков выполнения работ, что приводит к формированию «узких мест» и вероятному срыву плана;

- технологической подготовкой производства (не достаточное количество производственной оснастки для доступных РМ, затраты времени на переналадку и многие другие факторы).

Для управления производственной мощностью предлагается использовать рассчитанные значения уровней производственной мощности (аналогично понятию «передача» в МКПП автомобиля).

Уровень производственной мощности – это оптимизированный под определенный объем и номенклатуру производства комплекс параметров:

- режим работы подразделений/РЦ/РМ (количество рабочих смен в неделю/месяц, длительность смен);

- численность и расстановка производственного персонала по квалификациям в подразделениях;

- расчетный уровень загрузки персонала и оборудования;

- объем запасов и незавершенного производства по п/фабрикатам на этапах производства (включая заделы);

- сетевой график движения материального потока в производстве (частота и объем перемещений, поставок, отгрузок).

Предприятию рекомендуется использовать следующий порядок управления производственной мощностью с закреплением функционала за подразделениями предприятия:

- Планово-диспетчерский отдел выполняет:

- расчет профиля загрузки мощности конкретной номенклатурой;

- расчет режимов работы подразделений/РЦ для различного состава производственной программы на период;

- расчет уровней производственной мощности на основе разработанной методики, исходя из критериев оптимальности/эффективности производства при различных объемах исполняемых заказов.

- Отдел главного технолога – разрабатывает альтернативные маршруты производства, разгружающие критические РЦ;

- Директорат утверждает методики управления производственной мощностью на календарный период;

- Отдел маркетинга определяет номенклатуру и объемы ее производства в календарном периоде;

- Директорат приказом устанавливает номер уровня производственной мощности для предприятия и/или подразделений предприятия на календарный период.

К экономическим показателям, определяющим выбор управленческого решения по использованию производственных ресурсов традиционно относятся затраты, прибыль и доход.

Затраты – это стоимостное измерение использованных предприятием ресурсов. По динамическому поведению затраты на использование производственных мощностей (амортизация основных производственных фондов) относятся к постоянным, т.е. не изменяются при изменении объемов производства и продаж. Амортизационные отчисления фиксируются на определенном уровне в течение периода и распределяются на единицу произведенной продукции не напрямую, а пропорционально установленной базе, их также классифицируют как косвенные.

По месту возникновения затраты на использование производственных мощностей относят к общепроизводственным, а по отношению к технологическому процессу включают в состав накладных. [10]

Взаимосвязь затрат на использование производственных мощностей с прибылью предприятия представим через концепцию маржинального дохода. Маржинальный доход предприятия определяется как разность между выручкой от реализации и переменными затратами[11]:

| МД = В – Зперем где: МД – маржинальный доход; В – выручка; Зперем – переменные затраты по произведенной и реализованной продукции | (4) |

Операционная прибыль предприятия определяется как разность маржинальной прибыли и накладными расходами:

| ОП = МД – НР где: ОП – Операционная прибыль; МД – маржинальный доход; НР – накладные расходы | (5) |

Рассмотрим примеры проведения экономической оценки основных управленческих решений по использованию производственных мощностей через изменение показателей маржинального дохода, операционной прибыли и накладных расходов. Поскольку в основе предлагаемого анализа затраты на использование производственных мощностей включены в состав накладных расходов, то сделаем оговорку, что их изменение или постоянство влечет изменение или постоянство накладных расходов при прочих равных условиях.

Пример 1. Предполагается добавление или изменение номенклатуры производимой продукции с целью увеличения дохода за счет использования имеющихся резервов производственных мощностей. Если решение не требует приобретения дополнительных мощностей, то накладные расходы не изменятся. В этом случае, изменение показателей дохода и прибыли будет следующим:

| ↑ОП= ↑МД-НР | (6) |

При этом резерв мощностей должен оцениваться по параметру достаточности для обеспечения надежности поставок по существующим и планируемым заказам. Особое внимание необходимо уделить загрузке «узких мест», поскольку мощность данных ресурсов определяет результат всей производственной системы и, если номенклатурные изменения требуют «изъятия» резервной мощности «узких мест» процесса, то это повлечет серьезную напряженность в системе вплоть до невозможности исполнения обязательств по срокам и объемам производства.

Пример 2. Рассматриваются варианты изменения номенклатуры, которые предполагают:

- добавление к имеющимся номенклатурным позициям новых, для производства которых возможно использование не используемых мощностей, что приведет при неизменных накладных расходах к увеличению дохода и, в свою очередь, обеспечит увеличение прибыли:

| ↑ОП= ↑МД-НР | (7) |

- введение новых номенклатурных позиций взамен некоторых имеющихся, за счет высвобождения ранее используемой мощности и без добавления новой, приведет к увеличению прибыли при условии, что маржинальный доход по вновь вводимым позициям будет выше, чем по ранее производимым продуктам:

| ↑ОП= ↑МД-НР | (8) |

Пример 3. Решение по расширению номенклатуры или объемов производства за счет приобретения дополнительных мощностей приведет к увеличению накладных расходов:

|

| ↑ОП= ↑↑МД-↑НР | (9) |

В этом случае, важно, чтобы увеличение маржинального дохода был значительнее, чем увеличение накладных расходов.

Таким образом, на основании расчета производственной мощности по предлагаемой методике, предприятие получает следующие инструменты управления эффективностью собственного производства:

- кратное увеличение объема производства существующей номенклатуры в ее сложившихся пропорциях без вложений (инвестиций) в дополнительное оборудование, человеческие ресурсы;

- кратное увеличение объема производства за счет изменения ФРВ отдельных РЦ («узких мест»);

- снижение ФРВ конкретных РЦ без потери пропускной способности предприятия;

- увеличение объема производства конкретной номенклатуры продукции без изменения общей величины накладных расходов;

- снижение накладных расходов без потери производственной мощности по сложившемуся объему производства за счет сокращения конкретных производственных ресурсов, имеющих существенно избыточную производственную мощность;

- производство дополнительной номенклатуры продукции и/или оказание производственных услуг, производимых/выполняемых на уже оплаченных, но не загруженных имеющейся номенклатурой производственных мощностях (стоимость производства такой номенклатуры – только переменные расходы);

- разработка альтернативных маршрутов, разгружающих «узкие места» производства;

- определение объектов целевых инвестиций и разработки ТЭО, направленных на системное технологическое и логистическое повышение эффективности производства.

Источники и ссылки:

[1] Пашанин И. Сбалансированная стратегия как основа стратегического управления // Корпоративный менеджмент-2006. [электронный ресурс] – Режим доступа: http://www.cfin.ru/management/strategy/concepts/balanced_strategy.shtml, свободный. – Загл. с экрана.

[2] Роберт С. Каплан, Дейвид П. Нортон, Сбалансированная система показателей: от стратегии к действию. – ЗАО «Олимп-Бизнес», Москва, 2003.

[3] Главные итоги: лидеры промышленности России – 2015 // Управление производством-2015. [электронный ресурс] – Режим доступа: http://www.up-pro.ru/library/production_management/productivity/itogipremii2015.html, свободный. – Загл. с экрана.

[4] Производительность труда: Лидеры промышленности России – 2016 // Управление производством-2016. [электронный ресурс] – Режим доступа: http://www.up-pro.ru/imgs/specprojects/lidery-promyshlennosti/Productivity_2016.pdf, свободный. – Загл. с экрана.

[5] Швец Д. Cоветы консультанта: какой потенциал в производстве? // Ведомости-2002. [электронный ресурс] – Режим доступа: http://www.vedomosti.ru/newspaper/articles/2002/04/16/sovety-konsultanta-kakoj-potencial-v-proizvodstve, свободный. – Загл. с экрана.

[6] Производительность труда (выработка) – отношение объема произведенной продукции в финансовом выражении к численности персонала предприятия или производства.

[7] Рентабельность производства — отношение маржинального дохода предприятия от производственной деятельности к себестоимости товарного выпуска.

[8] ГОЗ – Государственный Оборонный Заказ согласно 275-ФЗ.

[9] ДСЕ и ГП – Детали, Сборочные единицы и Готовая продукция.

[10] Самусенко С.А. Управленческий учет: конспект лекций / С.А. Самусенко. – Красноярск: Сибирский федеральный университет, 2008

[11] Переменные затраты – это затраты, изменяющиеся при изменении объемов производства и продаж и напрямую относящиеся на единицу продукции.

Авторы:

Кислицына Ольга, Шерман Михаил, Ямолеев Рафик

Версия статьи для портала Алгоритм

Ваш комментарий будет первым