Если вы убеждены, что ваше предприятие не может выйти на новые экономические показатели без крупных инвестиций в производство — время пересмотреть управленческие подходы. Как показывает опыт участников федерального проекта «Адресная поддержка производительности труда на предприятиях», в любом производстве можно обнаружить скрытые ресурсы для повышения эффективности — это потери.

Что такое потери?

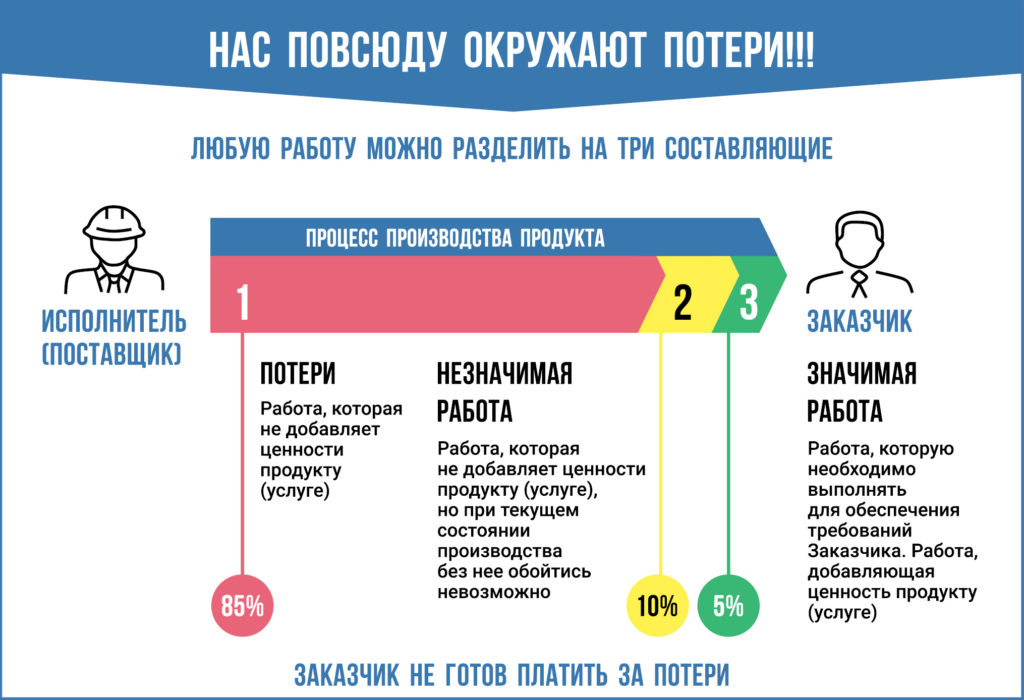

К потерям относятся все действия, в результате которых расходуются временные или материальные ресурсы, но не возрастает ценность для клиента. Анализ производственного процесса с точки зрения интересов клиента – это ключевой принцип бережливого производства, который лежит в основе производственных систем многих российских и зарубежных компаний. Четкое понимание того, за что не готов платить конечный потребитель вашего продукта или ваш внутренний заказчик, позволяет увидеть несовершенства процесса и сократить неэффективные действия персонала.

В конечном счете, именно такие, не добавляющие ценность действия, существенно влияют на качество, фактические сроки производства и себестоимость продукта. И как показывает практика мировых корпораций, только за счет сокращения потерь эффективность производства может вырасти на 70–80%. Однако фактор потерь не так очевиден, как, к примеру, изношенность оборудования или нехватка квалифицированного персонала, и потому труднее поддается диагностике.

Основатель производственной системы Toyota (TPS) Тайити Оно разработал классификацию потерь, которая значительно упростила анализ эффективности производства для многих компаний.

7 видов потерь

1. Перепроизводство

- Сделано больше, чем требуется заказчикам

- Производство запущено раньше, чем требуется

- Избыточные мощности

- Преждевременный расход сырья

Корпорация ЖБК-1 (г. Белгород)

Строительство. В проекте — с октября 2018 года.

Благодаря внедрению электронной системы планирования (канбан), компании удалось регламентировать поставку деталей в четком соответствии с потребностями производства. При этом в 2,8 раз были сокращены лишние запасы, склады очищены от неликвидов, а также в 5 раз снижено время протекания процессов (с 9,5 дней до 1,9 дней).

2. Избыточные запасы

- Запасы готовой продукции

- Запасы незавершенного производства

- Запасы сырья, материалов, полуфабрикатов, комплектующих

ООО «Аэрозоль Новомосковск» (г. Новомосковск)

Производство парфюмерно-косметической продукции. В проекте — с декабря 2017 года.

На потоке наполнения аэрозольной продукции предприятие сократило объем незавершенного производства на 65%. Это удалось за счет организации работы минимальными партиями, сокращения времени переналадок оборудования и стандартизации операций. Общий эффект от оптимизации позволил увеличить выручку предприятия на 17% — с 3,4 до 4 млрд рублей. Сегодня ООО «Аэрозоль Новомосковск» реализует проект по оптимизации системы планирования производства и сокращению запасов готовой продукции на складах, прогнозный экономический эффект которого составляет не менее 90 млн рублей.

3. Ненужная транспортировка

- Нерациональное размещение мощностей

- Большое расстояние между производствами

- Отдаленность складов

- Издержки на перемещение материалов, инструментов, технологической оснастки

АО «Средне-Волжский Механический завод» (г. Самара)

Производство комплектующих для нефте- и газодобывающего оборудования. В проекте — с декабря 2017 года.

До реализации проекта транспортировка сырья и материалов между операциями осуществлялась с помощью погрузчиков. После простой перестановки оборудования и объединения операций предприятию удалось освободить 17% площади, исключить лишнюю транспортировку, что позволило снизить запасы незавершенного производства на 98% и повысить выработку сотрудника в пилотном потоке на 42%

4. Лишние движения

- Перемещение персонала

- Плохая эргономика

- Поиск инструментов

- Поиск документов

АО «ИСКОЖ» (г. Нефтекамск)

Производство текстиля. В проекте — с декабря 2017 года.

Доставка клея на рабочие места позволила оптимизировать маршруты перемещения сотрудников. Это помогло сократить расстояния, которые проходит сотрудник во время смены на 90% (с 1200 до 120 метров), что способствовало увеличению средней выработки по участку выпуска плотов (с 2 до 4 шт).

5. Ожидание

- Ожидание согласований, проверок, решений, очереди

- Наблюдение за оборудованием, работающем в автоматическом режиме

АО «Калужский турбинный завод» (г. Калуга)

Производство турбинного оборудования. В проекте — с ноября 2018 года.

Из-за нерациональной организации логистических потоков меха- нической и слесарной обработки в пролетах цеха образовывалась очередность при транспортировке. Детали простаивали, время протекания процессов (ВПП) увеличивалось. Благодаря компак- тизации участков и запараллеливания работ предприятию удалось расшить узкое место и сократить ВПП при изготовлении турбины на 72 часа. Прогнозный экономический эффект от оптимизации потока производства турбин гражданского назначения по итогам 2019 года составляет 13 млн рублей.

6. Избыточная обработка

- Избыточные согласования / утверждения / испытания / обработка деталей

- Работа с нуля вместо модификации готовых решений

- Наличие операций, не обязательных для изготовления конкретного продукта

ООО «Белгородский завод металлоизделий» (г. Белгород)

Производство жестяной тары. В проекте — с октября 2018 года.

Предприятие покупает рулоны металла у металлоцентров, где для сохранности материал покрывают маслом. Еще недавно БЗМИ приходилось удалять масло путем прокаливания, иначе на металл было невозможно нанести покрытие. Прокаливание проводилось на основном оборудовании, что снижало его производительность. Предоставив поставщикам гарантии на покупку фиксированных объемов сырья и создав консигнационный склад, предприятию удалось исключить лишнюю операцию. Производительность линии выросла на 3–4%.

7. Переделка / Брак

- Любые несоответствия требованиям заказчиков (внутренних или внешних)

- Затраты на устранение дефектов

ПАО «Лысьвенский завод эмалированной посуды» (г. Лысьва)

Производство эмалированных изделий. В проекте — с июня 2018 года.

В процессе высокочастотной закалки (ТВЧ) 100% заготовок для эмалированных чайников получали забоины и вмятины. Оператору финишной автоматической линии приходилось исправлять заготовки. Благодаря организации системы склизов, исключающих падение горячих заготовок в тару, сразу после ТВЧ, большая часть продукции была переведена из класса «По техническим условиям» (ТУ) в высший сорт. Это способствовало росту выручки на 149 млн рублей.

Как сократить потери?

Конечно, каждое производство имеет свою специфику, и только глубокий анализ организации внутренних процессов может дать полное представление о существующих потерях и способах их устранения. Но есть универсальные управленческие методы, без которых невозможно создать эффективную производственную систему.

ОПРЕДЕЛИТЬ ЦЕЛЬ

Целеполагание – это базовый этап, который поможет сделать процесс изменений осмысленным и структурным. Оценив текущее состояние производства, вы сможете определить целевой уровень экономических показателей и выделить наиболее важные направления для повышения эффективности. Как показывает опыт участников проекта, амбициозная цель может стать очень мощным стимулом улучшений и на уровне управления производством, и на уровне повседневной работы персонала.

ВЫЙТИ В ГЕМБУ (НА ПРОИЗВОДСТВО)

Только так, шаг за шагом исследуя производственную площадку, привлекая к этому процессу специалистов непроизводственных отделов: конструкторов, технологов, логистов, маркетологов, экономистов, можно составить объективную картину процесса.

ВИЗУАЛИЗИРОВАТЬ ПРОЦЕСС

Поиск узких мест должен начинаться с визуализации процессов. Для этой цели применяется картирование – универсальный инструмент анализа производственного процесса от поставщика до потребителя продукта, который позволяет посмотреть на производство как на последовательную цепочку операций и выявить причинно- следственные связи между каждым действием и результатом.

ВЫЯВИТЬ ПРОБЛЕМЫ ПРОЦЕССА

Выявить потери позволит простая фиксация и замеры параметров текущего производства по каждому участку – сколько времени в смену простаивает оборудование, сколько сотрудников работает в смену, каковы объемы запасов, время выполнения операций, сколько времени занимают переналадки, каков уровень дефектности операций и т.д.

НАЙТИ КОРЕНЬ ПРОБЛЕМЫ

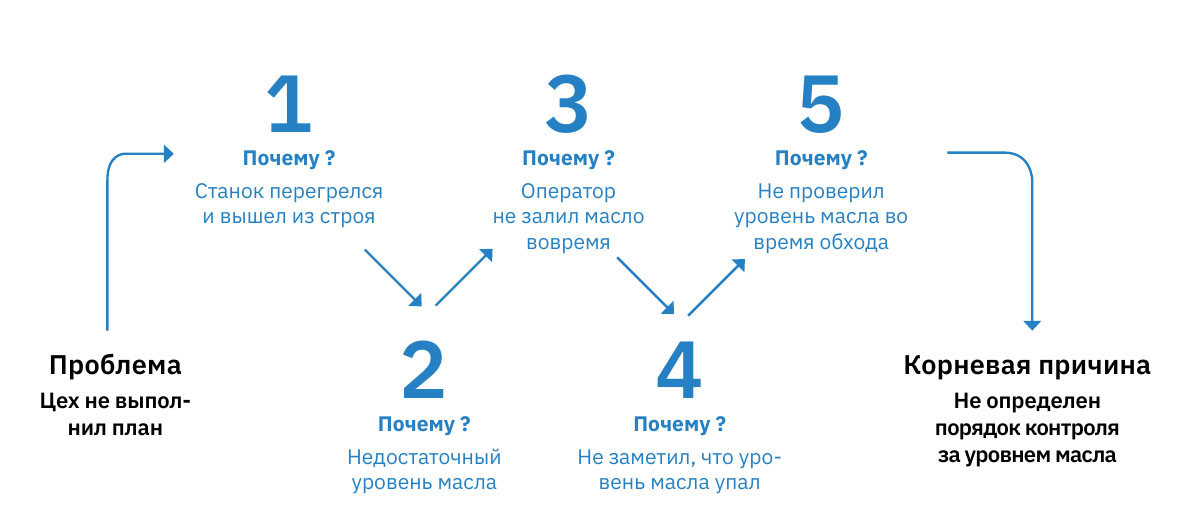

Выявление корневых причин – универсальный метод управления, который позволяет выйти за рамки видимых симптомов проблемы и найти ее реальные первоисточники. Именно этот метод использовала главная героиня фильма «Москва слезам не верит» во время селекторной планерки. Самыми простыми инструментами выявления корневых причин являются метод «5 почему» и диаграмма «Рыбья Кость».

ВЫБРАТЬ ИНСТРУМЕНТЫ

Бережливое производство располагает большим набором универсальных инструментов, эффективность которых доказана многолетней практикой. Каждое предприятие выбирает свое решение, исходя из целей и результатов проведенного анализа. А дальше многое зависит от того, был ли этот выбор осмысленным или формальным.

В действительности, потери сопровождают любой процесс. И в промышленном производстве и в офисной работе сотрудники совершают множество неэффективных действий, так как эти действия обусловлены или допускаются сложившейся организационной культурой компании. Очевидно, что выявлять потери, не имея культуры постоянной борьбы с потерями, крайне сложно. Как показывает практика, путь к бережливому производству всегда лежит через трансформацию культуры, определяющей модели поведения сотрудников. При этом олицетворением новой культуры становится именно руководитель.

Если руководство предприятия не верит в декларируемые принципы и не стремится взять на себя роль лидера изменений в своем коллективе, изменения не приводят к результату. Эффективная производственная система направлена на исключение самой возможности потерь, а это достижимо, когда постоянные улучшения становятся потребностью руководителя и каждого сотрудника.

Источник: Журнал «ПРОИЗВОДИТЕЛЬНОСТЬ.РФ» №1 июнь 2019

Ваш комментарий будет первым