Методика расчета показателей потока Федерального центра компетенций (ФЦК)

Настоящая методика расчета показателей потока производственного цикла изготовления продукции разработана АНО «Федеральный центр компетенций в сфере производительности труда», в составе Регламента проведения оценки наличия ключевых элементов производственной системы и достаточного уровня использования внутренних ресурсов для повышений производительности, при реализации приоритетной российской программы «Повышение производительности труда и поддержка занятости».

Содержание

- Время протекания процесса (время полного производственного цикла изготовления единицы продукции)

- Запасы в потоке

- Трудоемкость изготовления продукции

- Уровень брака

- Общая эффективность оборудования

- Дополнения

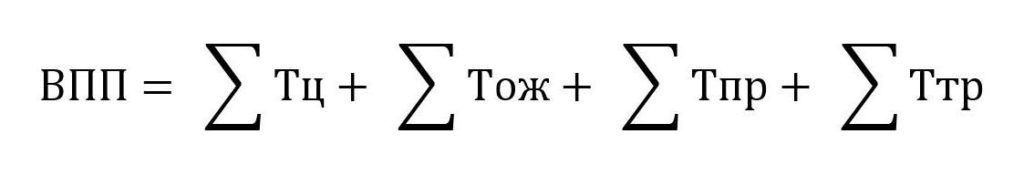

1. Время протекания процесса (время полного производственного цикла изготовления единицы продукции)

где:

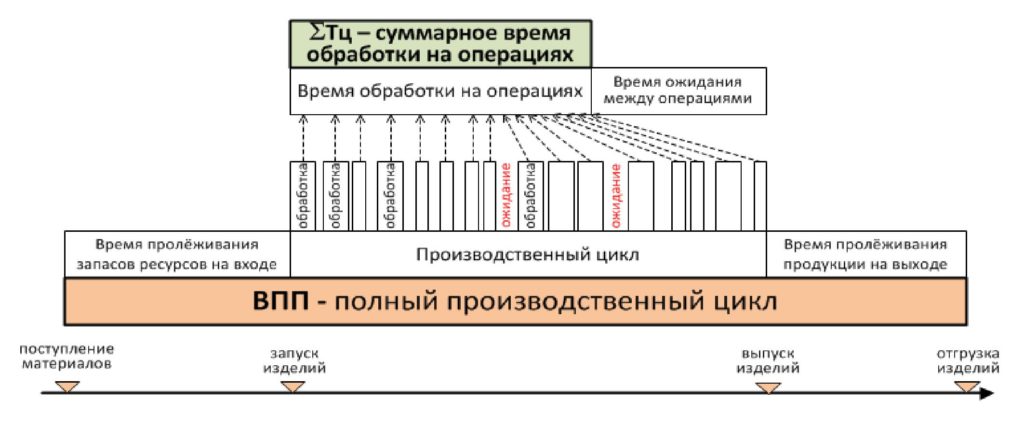

ВПП – время протекания процесса;

Тц – время цикла обработки продукта, включая не добавляющие цекнность операции (например, контрольные операции);

Тож – время ожидания обработки;

Тпр – время пролеживания запасов на складах и местах временного хранения;

Ттр – время транспортировки на склады и места временного хранения.

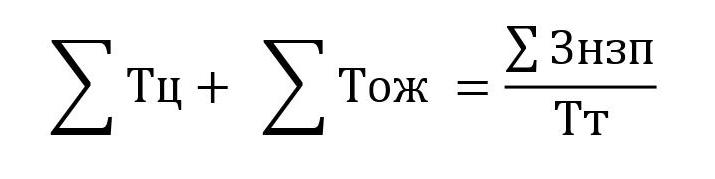

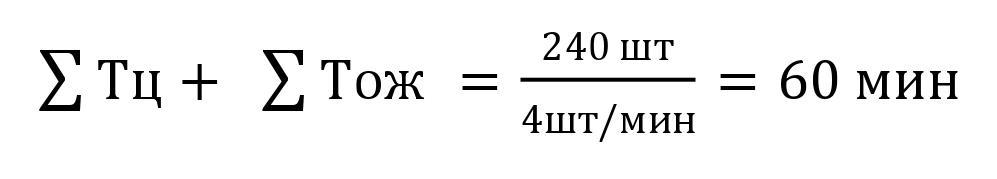

1.1. Для производства, осуществляемого по времени такта, общее время цикла обработки и ожидания обработки в потоке (без учета пролеживания на складах и транспортировки со складов МВХ) можно рассчитать по формуле:

где:

Знзп – запасы незавершенного производства в потоке;

Тт – время такта (частота производства единицы продукции).

Пример:

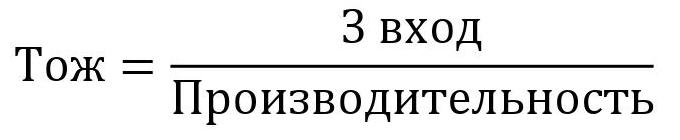

1.2. Для производства, не осуществляемого по времени такта, время обработки и ожидания обработки необходимо определять путем фактического наблюдения и/или анализа маршрутно-сопроводительной документации. В некоторых случаях время ожидания обработки в местах накопления можно определить по формуле:

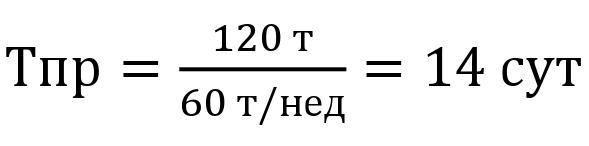

1.2. Для производства, не осуществляемого по времени такта, время обработки и ожидания обработки необходимо определять путем фактического наблюдения и/или анализа маршрутно-сопроводительной документации. В некоторых случаях время ожидания обработки в местах накопления можно определить по формуле:

где:

З вход – запасы на входе (например, перед обрабатывающим центром);

Производительность – фактическая производительность оборудования.

Пример:

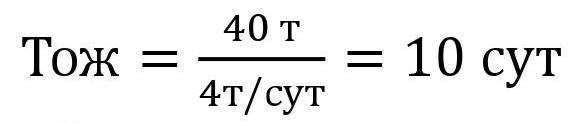

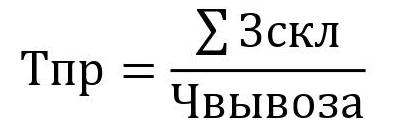

1.3. Для любого типа производства время пролеживания запасов на складах рассчитывается по формуле:

где:

Зскл – запасы на складе (сырья или готовой продукции или МВХ);

Чвывоза – частота вывоза в составе транспортировочной партии.

Пример:

1.4. Для любого типа производства время транспортировки определяется фактическим наблюдением.

1.4. Для любого типа производства время транспортировки определяется фактическим наблюдением.

Время протекания процесса (время полного производственного цикла изготовления единицы продукции) можно отобразить на следующей схеме:

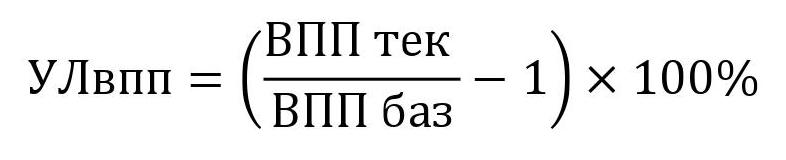

1.5. Уровень улучшения показателя по ВПП рассчитывается по формуле:

1.5. Уровень улучшения показателя по ВПП рассчитывается по формуле:

где:

УЛвпп – улучшение показателя по ВПП;

ВПП тех – текущее время протекания процесса;

ВПП тех – базовое (исходное) время протекания процесса до улучшений.

2. Запасы в потоке

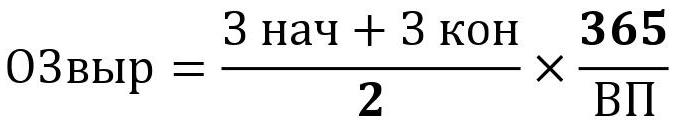

2.1. Для предприятий с производством монопродукта, либо семейства продуктов, производимых в одном многономенклатурном потоке, который является объектом оценки, рассчитывается и оценивается динамика по показателю оборачиваемости запасов в днях:

где:

ОЗвыр – оборачиваемость запасов по выручке, дни;

З нач – запасы по операционной деятельности (включая сырье, материалы, затраты в незавершенном производстве, готовую продукцию, товары и прочие операционные запасы и затраты) согласно данным бухгалтерского учета на начало отчетного периода (года), руб;

З кон – запасы по операционной деятельности на конец отчетного периода (года), руб;

ВП – выручка предприятия за отчетный период, руб.

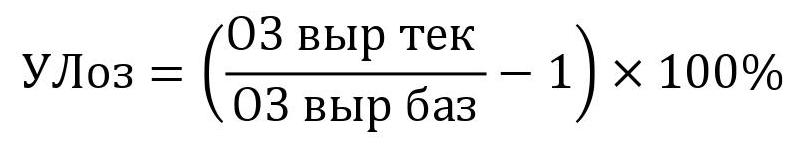

2.2. Уровень улучшения показателя по оборачиваемости рассчитывается по формуле:

где:

УЛоз – улучшение показателя по оборачиваемости запасов;

ОЗ выр тек – текущее оборачиваемость запасов;

ОЗ выр баз – базовая (исходная) оборачиваемость запасов до улучшений.

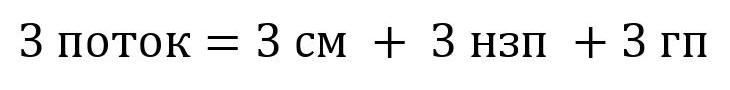

2.3. Для предприятий с несколькими продуктовыми потоками, один из которых является объектом оценки, оценивается динамика по показателю запасов, относящихся к оцениваемому потоку:

где:

З поток – запасы в оцениваемом потоке, в натуральном или денежном выражении;

З см – запасы сырья, материалов и покупных комплектующих и полуфабрикатов;

З нзп – запасы в незавершенном производстве;

З гп – запасы готовой продукции.

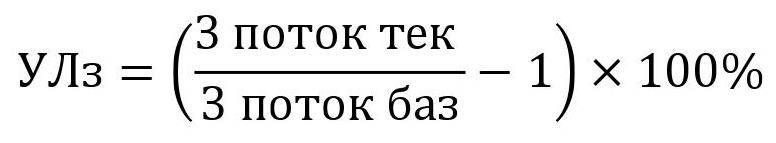

2.4. Уровень улучшения показателей по запасам в потоке рассчитывается по формуле:

где:

УЛз – улучшения показателя по запасам в потоке;

З поток тек – текущие запасы в оцениваемом потоке;

З поток баз – базовые (исходные) запасы в оцениваемом потоке до улучшений;

3. Трудоемкость изготовления продукции

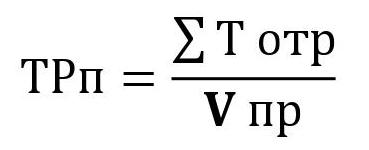

3.1. Для предприятий с производством монопродукта рассчитывается трудоемкость продукции:

где:

ТРп – трудоемкость продукции, часов на единицу;

Т отр – фонд отработанного времени производственными рабочими в потоке за оцениваемый период, час;

V пр – количество произведенной в потоке продукции, шт.

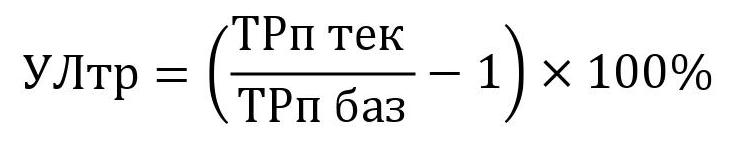

3.2. Уровень улучшения показателя по трудоемкости продукции рассчитывается по формуле:

где:

УЛтр – улучшение показателя по трудоемкости продукции;

ТРп тек – текущая трудоемкость продукции;

ТРп баз – базовая (исходная) трудоемкость продукции до улучшений.

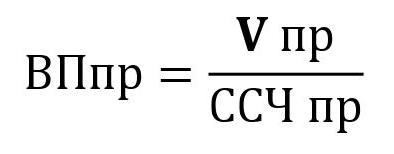

3.3. Также для предприятий с производством монопродукта можно оценивать показатель выработки продукции на одного работника, который рассчитывается по формуле:

где:

ВПпр – выработка продукции на одного работника шт./чел.;

Vпр – количество произведенной продукции, шт;

ССЧ пр – среднесписочная численность производственных рабочих в потоке за период, чел.

3.4. Уровень улучшения показателя выработки на одного работника рассчитывается по формуле:

где:

УЛвп – улучшение показателя выработки продукции на одного работника;

ВПпр тек – текущая выработка продукции на одного работника;

ВПпр баз – базовая (исходная) выработка продукции до улучшений.

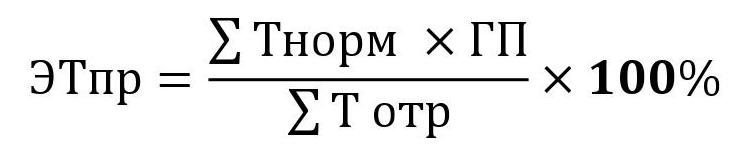

3.5. Для многономенклатурных производств целесообразно оценивать показатель эффективности труда производственных рабочих (данный показатель подходит и для монопродуктовых производств), который рассчитывается по формуле:

где:

ЭТпр – эффективность труда производственных рабочих, %;

Тнорм – нормативное время ручного труда на единицу продукции определенной номенклатуры, час/шт.;

ГП – количество годной продукции определенной номенклатуры, произведенной за оцениваемый период, шт.

Тотр – фонд отработанного времени производственными рабочими в потоке за оцениваемый период, час.

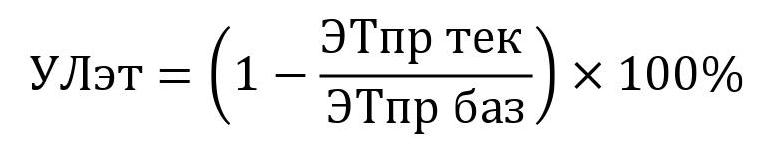

3.6. Уровень улучшения показателя выработки на одного работника рассчитывается по формуле:

где:

УЛэт – улучшение показателя эффективности труда производственных рабочих;

ЭТпр тек – текущая эффективность труда производственных рабочих;

ЭТпр баз – базовая (исходная) эффективность труда производственных рабочих до улучшений.

4. Уровень брака

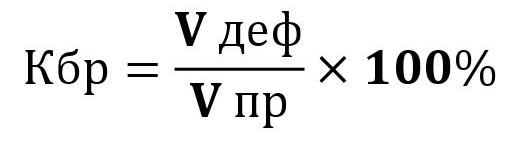

4.1. Для предприятий с производством монопродукта показатель уровня брака рассчитывается по формуле:

где:

Кбр – коэффициент уровня брака, %;

V деф – количество изделий с выявленными дефектами, несоответствиями за оцениваемый период, шт.;

Vпр – количество произведенной в потоке продукции, шт.

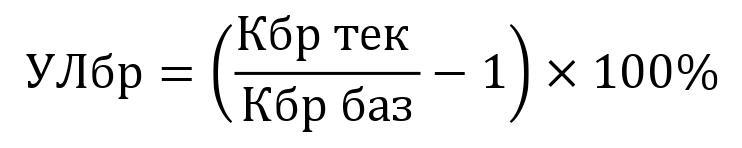

4.2. Уровень улучшений показателя по уровню брака рассчитывается по формуле:

где:

УЛбр – улучшение показателя по уровню брака;

Кбр тек – текущий уровень брака;

Кбр баз – базовый (исходный) уровень брака до улучшений.

4.3. Для многономенклатурного производства необходимо выбрать несколько технологически разных, но часто идущих номенклатур продукции, и обеспечить мониторинг показателя брака по каждой номенклатуре. Улучшение показателя уровня брака для многономенклатурного производства рассчитывается как среднеарифметическое значение улучшений показателя по уровню брака по каждой номенклатуре.

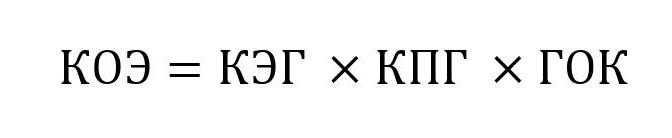

5. Общая эффективность оборудования

5.1. Коэффициент общей эффективности оборудования (КОЭ, на английском – OEE) определяется по формуле:

Где:

КОЭ (OEE) – коэффициент общей эффективности оборудования;

КЭГ – коэффициент эксплуатационной готовности;

КПГ – коэффициент производственной готовности;

ГОК – коэффициент готовности обеспечения качества.

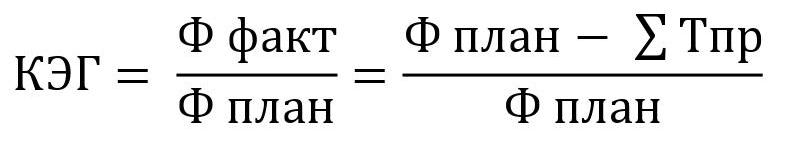

5.2. Коэффициент эксплуатационной готовности (иногда встречается название коэффициент загрузки по времени или коэффициент технической готовности), определяется по формуле:

Где:

Ф план – плановый фонд времени работы оборудования (за вычетом ППР), мин.;

Ф факт – фактический фонд времени работы оборудования, мин.;

Тпр – время простоя оборудования в оцениваемый период, мин.

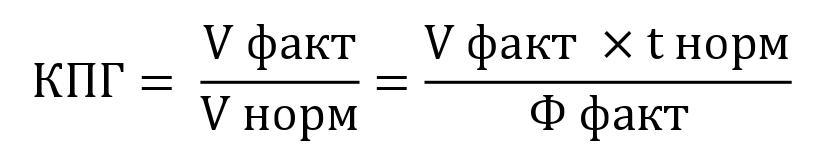

5.3. Коэффициент производственной готовности (иногда встречается название коэффициент загрузки по мощности), определяется по формуле:

Где:

V факт – фактическое количество произведенной продукции, шт.;

V норм – нормативное количество продукции, котрое должно быть произведено за фактическое время работы оборудования, шт.;

t норм – нормативное время изготовления единицы продукции, мин./шт.

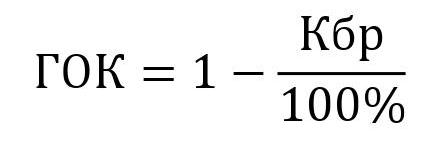

5.4. Коэффициент готовности обеспечения качества рассчитываются по формуле:

где:

Кбр – коэффициент уровня брака, расчет согласно п.4.1., %.

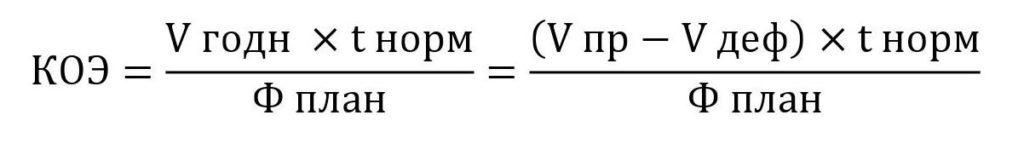

5.5. Коэффициент общей эффективности оборудования может быть определен при помощи экспресс-расчета, который не дает возможности провести анализ потерь эффективности и применяется исключительно для понимания уровня коэффициента. Коэффициент общей эффективности оборудования по данному методу определяется по формуле:

где:

V годн – количество произведенной в потоке годной продукции, шт.;

t норм – нормативное время изготовления единицы продукции, мин./шт.;

Ф факт – фактический фонд времени работы оборудования, мин.;

V пр – количество произведенной в потоке продукции, шт.;

V деф – количество изделий с выявленными дефектами, несоответствиями за оцениваемый период, шт.

Дополнения